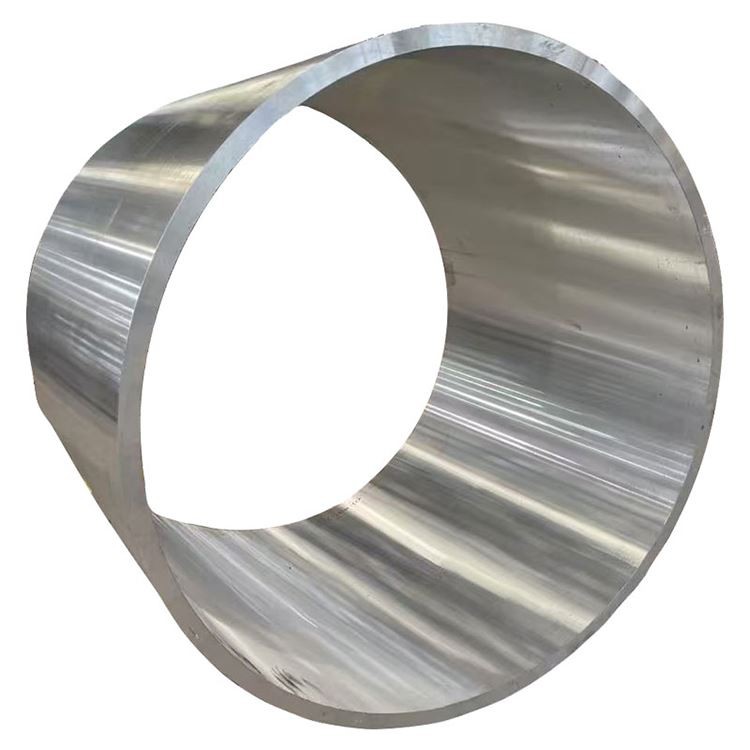

5A06 H112 Алюминиевое ковцовое кольцо

5A06 H112 Алюминиевое ковцовое кольцо играет важную роль в множественных областях из -за его высокой прочности, хорошей коррозионной сопротивления, превосходной производительности сварки и простоты обработки .

1. Состав материала и производственный процесс

5A06 H112-кованое ковцовое кольцо представляет собой высокопрочный, не обработанный алюминиевым сплавом алюминия-магния (серия AL-MG), особенно известный своей превосходной коррозионной устойчивостью (особенно к морской воде), хорошей сварной способности, умеренной прочности и превосходных криогенных свойств . DEAMER-обратный характер, для того, чтобы они были приподнятыми, не подлежат становлению. retaining its forged microstructure and some residual stress. Through a precise forging process, its internal microstructure is optimized, with grain flow aligned along the ring's geometry, making it an ideal choice for applications demanding extreme corrosion resistance, weldability, and cryogenic toughness, such as shipbuilding, offshore engineering, nuclear industry, cryogenic equipment, and pressure vessels:

Первичные легирующие элементы:

Магний (Mg): 5.8-6.8% (первичный элемент укрепления, обеспечивает высокую прочность и хорошую сварку)

Марганец (Mn): 0.5-0.8% (дополнительно усиливает прочность и уточняет зерно)

Chromium (Cr): 0.10-0.20% (ингибирует перекристаллизацию, улучшает устойчивость к коррозии стресса)

Titanium (ti): 0.02-0.10% (уточнение зерна)

Базовый материал:

Алюминий (AL): баланс

Контролируемые примеси:

Железо (Fe): меньше или равно 0,25% максимум

Кремний (Si): меньше или равна 0,40% максимум

Медь (Cu): меньше или равна 0,10% максимум

Цинк (Zn): меньше или равен 0,20% максимум

Bererillium (be): 0.0001-0.005% (ингибирует окисление)

Другие элементы: меньше или равны 0,05% каждый, меньше или равен 0,15% общего числа

Премиум процесс заготовки:

Приготовление расплава:

Первичный алюминий высокой чистоты

Точный контроль над легирующими элементами с допуском ± 0,05%

Расширенная фильтрация и дегазационная обработка (e . g ., snif или роторное дегазация) Убедитесь

Уточнение зерна (обычно с помощью Al-Ti-B Master Alloy)

Полупрерывное литье с прямым холодом (DC) для получения высококачественных слитков

Гомогенизация:

450-480 степень для 8-16 часов

Единый контроль температуры: ± 5 градусов

Обеспечивает равномерное распределение легирующих элементов и устраняет микросегрегацию

Подготовка заготовки:

Кондиционирование поверхности слитка (скальпирование или фрезерование)

Ультразвуковая проверка для обеспечения внутренней безупречности

Предварительное нагревание: 380-420 Степень, с точным управлением однородности температуры.

Последовательность ковки (кольца):

Расстраивание: подделка слитка в диск или кольцо преформы в380-420 степень

Пирсинг/удары: создание центрального отверстия с использованием промежуточных штампов или оправдания, постепенно формируя форму кольца

Кольцевое прокатывание: используя кольцевую машину для осевого и радиального расширения предварительной формы кольца, дополнительно уточняет структуру зерна и контролируя размеры

Коляска финишируется: окончательная формирование в штампах, чтобы обеспечить геометрическую точность и отделку поверхности

Температура ковки: 350-400 степень

Давление на ковю: тысячи тонн, в зависимости от размера кольца и сложности

Минимальный коэффициент восстановления: 3: от 1 до 5: 1, обеспечение плотной, равномерной внутренней структуры, устранение литой структуры и образование оптимизированного потока зерна

Отжиг (необязательно):

Если необходима дальнейшая обработка или микроструктурная корректировка, отжиг может быть выполнено после кожуши для достижения Oper .

H112 Формирование температуры:

После кости материал подвергается лишь незначительной механической обработке (при необходимости), такой как сглаживание или выпрямление, без дальнейшей термической обработки или холода, сохраняя его составное состояние .

Все этапы производства подвержены строгим контролю качества, неразрушающему тестированию и управлению отслеживаемостью .

2. Механические свойства 5A06 H112 Кобковое кольцо

|

Свойство |

H112 |

Метод испытаний |

|

Конечная прочность на растяжение |

300-340 MPA |

ASTM E8 |

|

Прочность урожая (0,2%) |

150-180 MPA |

ASTM E8 |

|

Удлинение (2 дюйма) |

16-22% |

ASTM E8 |

|

Твердость (Бринелл) |

70-85 HB |

ASTM E10 |

|

Усталость прочность (5 × 10⁸ циклов) |

120-150 MPA |

ASTM E466 |

|

Сила сдвига |

170-200 MPA |

ASTM B769 |

|

Прочность перелома (K1c, типичный) |

28-35 mpa√m |

ASTM E399 |

Распределение недвижимости:

Radial vs . Тангенциальные свойства: кованые кольца демонстрируют хорошую анизотропию, с распределением по потоку зерна, тангенциально (по окружности), обеспечивая более высокую тангенциальную прочность и сопротивление усталости .

Эффект толщины стенки на свойства: прочность может слегка увеличиваться в более тонких стенах .

Изменение твердости ядра до поверхности: менее 5 Hb .

Остаточный стресс: H112 Demper сохраняет некоторое остаточное напряжение от коровьей; Если чувствительность к остаточному напряжению является проблемой, последующая обработка может потребовать снятия напряжения .

Производительность усталости: оптимизированный поток зерна, образованный процессом ковки, помогает улучшить срок службы усталости материала .

Криогенная производительность: сила и выносливость даже улучшаются в чрезвычайно низкотемпературных условиях, без хрупкого перехода, что делает его превосходным криогенным структурным материалом .

3. Микроструктурные характеристики

Ключевые микроструктурные особенности:

Структура зерна:

Тонкая, равномерная смешанная структура рекристаллизованных зерен и удлиненные не-переоцененные зерна выровненные

Поток зерна сильно сочетается с геометрией кольца, равномерно распределенной тангенциально, максимизируя производительность материала

Тонкие диспетчеиды, образованные марганцами (Mn), хромом (Cr) и титана (Ti), эффективно ингибируют рост зерна и рекристаллизацию

Размер зерна astm 6-9 (45-16 µM)

Распределение осаждения:

-Mg₅al₈ Фаза: тонкая и равномерно распределенная, действуя как первичная фаза укрепления

Интерметаллические соединения Mg-Al: распределение на границах зерна, эффективно контролируемое, чтобы избежать чувствительности к коррозии напряжения

Небольшое количество первичных интерметаллических соединений, таких как Alfemn, эффективно разбиты и рассеяны

Разработка текстуры:

Процесс подготовки создает конкретную текстуру, полезную для тангенциальных свойств

Особые функции:

Высокая металлургическая чистота, минимизация неметаллических дефектов включения

Контролируемое непрерывное осаждение бетафазы в границах зерна усиливает устойчивость к напряжению.

4. размерные спецификации и допуски

|

Параметр |

Стандартный диапазон |

Точность толерантности |

Коммерческая терпимость |

Метод испытаний |

|

Внешний диаметр |

100-2000 мм |

± 0,8 мм до 500 мм |

± 1,5 мм до 500 мм |

Микрометр/CMM |

|

± 0,2% выше 500 мм |

± 0,4% выше 500 мм |

|||

|

Внутренний диаметр |

80-1900 мм |

± 0,8 мм до 500 мм |

± 1,5 мм до 500 мм |

Микрометр/CMM |

|

± 0,2% выше 500 мм |

± 0,4% выше 500 мм |

|||

|

Толщина стены |

10-400 мм |

± 0,5 мм |

± 1,0 мм |

Микрометр/CMM |

|

Высота |

20-600 мм |

± 0,5 мм |

± 1,0 мм |

Микрометр/CMM |

|

Плоскостность |

N/A |

0,2 мм/100 мм диаметр |

0,4 мм/100 мм диаметр |

Плоскостный датчик/CMM |

|

Концентричность |

N/A |

0,2 мм |

0,4 мм |

Концентричность/CMM |

|

Шероховатость поверхности |

N/A |

6,3 мкм ra max |

12,5 мкм ra max |

Профилометр |

Стандартные доступные формы:

Кованые кольца: внешний диаметр от 100 мм до 2000 мм, толщина стенки от 10 мм до 400 мм

Пользовательские размеры и геометрия, доступные в соответствии с чертежами клиентов и требованиями

Различные условия обработки доступны, e . g ., поддельный AS-IS, грубая обработка

5. Demper Apparations & Options

|

Температура кода |

Описание процесса |

Оптимальные приложения |

Ключевые характеристики |

|

O |

Полностью отожжен, смягчен |

Приложения, требующие максимальной формируемости или последующей глубокой обработки |

Максимальная пластичность, самая низкая прочность |

|

H111 |

Умеренно напряжение затвердело после полного отжига |

Общие структуры, отличные послепродневные свойства |

Хороший баланс силы и пластичности |

|

H112 |

Сплющено только после одежды |

Подходит для дальнейшей обработки перед обработкой, с остаточными напряжениями от ковра |

Состояние условия, умеренная прочность, превосходная коррозионная стойкость |

|

H321 |

Стабилизированный H32 Demper |

Высокая прочность, строгие требования к коррозии |

Отличное сопротивление SCC, более высокая сила |

Руководство по выбору температуры:

H112: при использовании микроструктуры и свойств AS-Forged, и требуется дальнейшая обработка .

O: Когда для кольца необходимы сложные операции с холодным формированием или максимальная пластичность.

H111: когда требуется более высокая сила, чем H112, сохраняя при этом хорошую пластичность и сварку .

H321: Когда присутствуют чрезвычайно высокие требования к коррозионной стойкости (особенно трещины для коррозии стресса), а также более высокие требования к прочности .

В качестве сплава серии Al-MG 5A06 не укрепляется термообработкой; Различные характеристики Hemers в основном достигаются за счет холодной работы . коелика сама является формой пластической деформации, таким образом, H112 представляет собой As-Forged Condity .

6. Характеристики обработки и изготовления

|

Операция |

Материал инструмента |

Рекомендуемые параметры |

Комментарии |

|

Поворот |

Карбид, PCD |

VC =150-400 M/min, f =0.1-0.4 mm/rev |

Легко достичь хорошей поверхности, умеренный износ инструмента |

|

Бурение |

Карбид, оловянный покрыт |

VC =60-150 M/min, f =0.15-0.35 mm/rev |

Продолжительные упражнения рекомендуются, хорошо для глубоких отверстий |

|

Фрезерование |

Карбид, HSS |

VC =200-600 M/min, fz =0.1-0.25 MM |

Инструменты с высоким положительным углом наклона, большая глубина разрезания, высокая подача |

|

Постукивание |

HSS-E-PM, TICN CATED |

VC =15-30 M/min |

Правильная смазка для хорошего качества потока |

|

Погашение |

Карбид, HSS |

VC =50-100 M/min, f =0.2-0.5 mm/rev |

H7/H8 терпимость достигается |

|

Распиливание |

Карбисное лезвие |

VC =800-2000 M/min |

Эффективная резка для больших диаметров |

Руководство по изготовлению:

Оценка механизма: 70% (1100 алюминий=100%), хорошая механизм, ниже 2xxx и 7xxx сплавы

Формирование чипов: сгущенные чипсы, имеют тенденцию обертывать инструменты, требуют хороших выключателей чипа

Охлаждающая жидкость: водорастворимая режущая жидкость (8-12% концентрация), высокая скорость потока

Износ инструмента: Умеренная, необходимая регулярная проверка инструментов

Свариваемость: отличная с сваркой TIG и MIG, один из лучших сварных алюминиевых сплавов

Холодная работа: хорошая формируемость в Temper, умеренный при H112 Demper

Горячая работа: рекомендуемый диапазон температур 300-400 степень

Коррозия стресса Трещевание: H112 Hearm обладает превосходной устойчивостью к растрескиванию коррозии напряжения

Криогенные свойства: сохраняет или улучшает силу и прочность при чрезвычайно низких температурах

7. Системы сопротивления коррозии и защиты

|

Тип окружающей среды |

Рейтинг сопротивления |

Метод защиты |

Ожидаемая производительность |

|

Промышленная атмосфера |

Отличный |

Чистая поверхность |

20+ Годы |

|

Морская атмосфера |

Отличный |

Чистая поверхность |

15-20+ Годы |

|

Погружение морской воды |

Очень хороший |

Катодная защита или живопись |

10-15+ лет с обслуживанием |

|

Высокая влажность |

Отличный |

Чистая поверхность |

20+ Годы |

|

Коррозия стресса |

Отлично (H112 Demper) |

Нет дополнительной защиты |

Чрезвычайно низкая восприимчивость |

|

Отшелушивание |

Отличный |

Стандартная защита |

Чрезвычайно низкая восприимчивость |

|

Гальваническая коррозия |

Хороший |

Правильная изоляция |

Тщательный дизайн с разнородными металлами |

Варианты защиты поверхности:

Анодирование:

Тип II (серная): 10-25 мкм, обеспечивает дополнительную защиту и эстетику

Тип III (жесткий): 25-75 мкм толщина, увеличивает устойчивость к износу и твердость

Окрашивание и уплотнение: усиливает эстетику и коррозионную стойкость

Конверсионные покрытия:

КОЛИНКА КОНВЕРСИЯ ХРОМАТА (MIL-DTL -5541): отличное основание для красок или клей

Без хрома альтернативы: экологически чистый

Системы живописи:

Эпоксидный праймер + полиуретановый верхний слой: обеспечивает отличную долгосрочную защиту, особенно для морских применений

8. Физические свойства для инженерного дизайна

|

Свойство |

Ценить |

Рассмотрение дизайна |

|

Плотность |

2,66 г/см= |

Легкий дизайн, центр управления гравитацией |

|

Диапазон плавления |

575-635 степень |

Параметры сварки и литья |

|

Теплопроводность |

121 W/m·K |

Тепловое управление, дизайн теплопередачи |

|

Электрическая проводимость |

34% IACS |

Электрическая проводимость в электрических применениях |

|

Удельное тепло |

897 J/кг · к |

Расчеты тепловой массы и теплоемкость |

|

Тепловое расширение (CTE) |

24.0 ×10⁻⁶/K |

Размерные изменения из -за изменений температуры |

|

Модуль Янга |

70,3 ГПа |

Расчеты отклонения и жесткости |

|

Соотношение Пуассона |

0.33 |

Параметр структурного анализа |

|

Демпфирующая способность |

Умеренный |

Управление вибрацией и шумом |

Соображения дизайна:

Диапазон рабочей температуры: -200 Степень до +80 степень (долгосрочное использование выше этой температуры может привести к сенсибилизации, влияя на сопротивление SCC)

Криогенные характеристики: поддерживает или улучшает прочность и прочность при чрезвычайно низких температурах, идеально подходит для криогенных структурных материалов

Магнитные свойства: немагнитные

Утилизация: 100% пригодна для переработки с высокой стоимостью лома

Формируемость: хорошо в o temper, умеренный в H112 Demper

Стабильность размеров: хорошая стабильность размеров после кости и снятия стресса

Отношение силы к весу: выгодно в приложениях, требующих высокой прочности и коррозионной стойкости

9. обеспечение качества и тестирование

Стандартные процедуры тестирования:

Химический состав:

Оптическая спектроскопия излучения

Рентгеновский флуоресцентный анализ

Проверка всех основных элементов и нечистого содержания

Механическое тестирование:

Тестирование на растяжение (радиальное, тангенциальное, осевое)

Тестирование на твердость (Brinell, несколько мест)

Испытание воздействия (warpy v-notch, особенно для криогенных применений)

Испытания на усталость (по мере необходимости)

Неразрушающее тестирование:

Ультразвуковая проверка (100% объемный, на ASTM B594/E2375, или AMS 2630)

Тестирование вихревого тока (дефекты поверхности и ближневость)

Пенетрантная проверка (поверхностные дефекты)

Рентгенографическое тестирование (внутренние макроскопические дефекты)

Микроструктурный анализ:

Определение размера зерна

Оценка осаждения и интерметаллического соединения

Проверка схемы потока зерна

Тестирование чувствительности к чувствительности к напряжению

Проверка размерного:

CMM (координатная измерительная машина) Проверка

Внешний диаметр, внутренний диаметр, толщина стенки, высота, плоскостность, концентричность и т. Д. .

Стандартные сертификаты:

Отчет о тестировании материала (en 10204 3.1 или 3.2)

Сертификация химического анализа

Сертификация механических свойств

Термическая обработка/сертификация коровки

Сертификация неразрушающего тестирования

Соответствие ASTM B247 (SORGINGS), GB/T 3880 (китайский стандарт), EN AW -5083/5A06 и т. Д. .

10. Приложения и соображения дизайна

Основные приложения:

Морская промышленность:

Строительство судостроения и строительства яхт (корпус, палуба, оборудование морской воды)

Структурные компоненты платформы буровой платформы

Опреснительное оборудование

Подводные компоненты

Криогенная инженерия:

Специалисты сжиженного природного газа (СПГ) резервуары для хранения и переносные трубопроводные кольца

Компоненты криогенного оборудования

Сосуды давления:

Фланцы и кольца среднего до высокого давления

Компоненты под давлением оборудования

Ядерная промышленность:

Компоненты системы охлаждения ядерного реактора

Радиационные экранирующие структуры

Железнодорожный транспорт:

Структурные компоненты высокоскоростного поезда структурные компоненты

Преимущества дизайна:

Отличная коррозионная устойчивость, особенно в морской и промышленной среде, с очень высокой устойчивостью к коррозии морской воды

Превосходная сварка, с высокой прочностью сварки и хорошей пластичностью

Исключительная криогенная прочность, с улучшенными свойствами при чрезвычайно низких температурах

Умеренная прочность и хорошая пластичность, подходящие для структурных компонентов

Процесс формирования оптимизирует поток зерна и внутреннее качество

Отличная устойчивость к коррозии и отшелушиванию в коррозии.

Легкий, способствуя экономии энергии и сокращению выбросов

Немагнитный

Ограничения дизайна:

Не может быть укреплен с помощью термообработки; Ограничение прочности ниже 2xxx и 7xxx серии высокопрочных сплавов

Долгосрочное использование выше 65 градусов может привести к сенсибилизации (из-за фазового осаждения mg₂al₃, повышения восприимчивости к коррозии напряжений . рабочая температура должна контролироваться или выбрать H321 Demper .

Уровень прочности ниже, чем в сертификатах H116/H321 от 5083, но может лучше работать в определенных коррозионных средах .

Относительно более высокая стоимость .

Экономические соображения:

Высокопроизводительные материалы, более высокая начальная стоимость, но длительные затраты на срок службы и низкие затраты на техническое обслуживание

Превосходная коррозионная стойкость снижает долгосрочную защиту

Хорошая сварка снижает стоимость изготовления сложных конструкций

Легкие свойства помогают снизить затраты на транспортное топливо

Аспекты устойчивости:

100% пригодна для переработки с высокой эффективностью использования ресурсов

Процессы производства алюминия становятся все более экологически чистыми, с снижением потребления энергии

Длительный срок службы снижает генерацию отходов

Руководство по выбору материала:

Выберите 5A06 H112 Кованые кольца, когда требуется высокая прочность, исключительная коррозионная стойкость (особенно к морской воде), превосходная сварка и криогенные свойства, а верхний предел прочности не так критичен, как для 7075/7050.

Для структур, служащих в долгосрочной перспективе при температуре выше 65 градусов, следует выбрать температура H321, или другие сплавы, рассматриваемые .

Подходит для критических применений в морских, криогенных и ядерных промышленности в качестве структурных и под давлений компонентов .

горячая этикетка : 5A06 H112 Алюминиевая кованая кольцо, Китай 5A06 H112 Производители ковцов алюминия, поставщики, фабрика

Отправить запрос