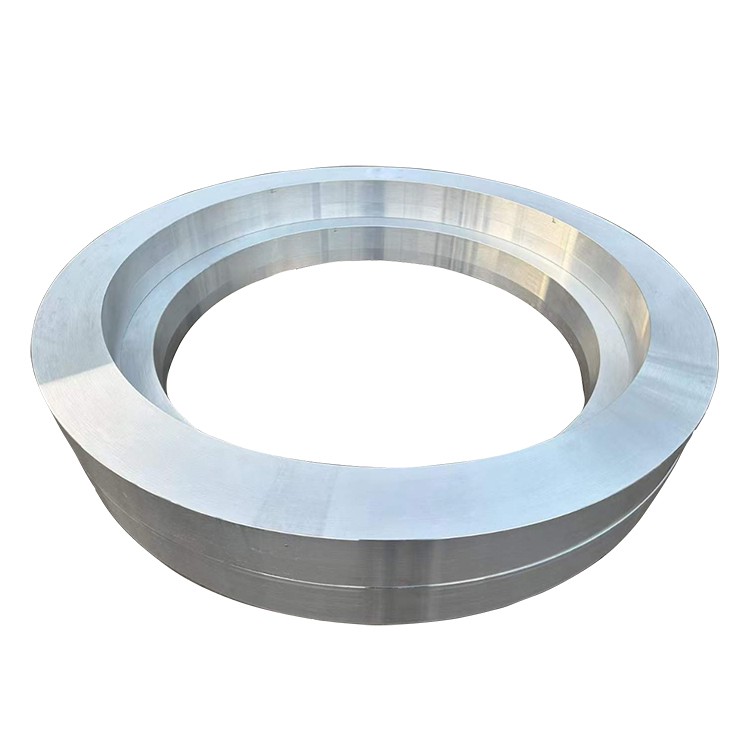

Коляпки с сплава с сплава больших диаметров

Производство процесса алюминиевого сплава с крупным диаметром колец в основном включает в себя подготовку сырья, плавление и литья, ковкость, термообработку, точность обработки и проверку. Среди них ковкость является ключевым шагом в приготовлении алюминиевых колец с сплава с большим диаметром, обычно выполняемых свободной ковкой или ковкой. Во время процесса ковки необходимо строго контролировать параметры, такие как температура ковки, коорствование и скорость котенка, чтобы обеспечить точность размерных и механические свойства ковкого кольца. В то же время требуется термическая обработка для регулировки механических свойств и пластичности материала, а точная обработка выполняется для удовлетворения требований конечного размера и формы.

1. Обзор материала и производственный процесс

Коляпные кольца с алюминиевым сплавом большого диаметра представляют собой необходимые высокопроизводительные структурные компоненты в современной промышленности, широко используемые в полях, требующих строгих требований для прочности, прочности, надежности, устойчивости размерных и легких. Эти кольца обычно изготавливаются из различных сортов алюминиевых сплавов с помощью точных процессов ковки, размеры от сотен миллиметров до нескольких метров и соответственно увеличивают толщину и высоту стенки. Коляска придает превосходные механические свойства, очень плотную внутреннюю структуру и оптимизированный поток зерна вдоль окружности кольца, что обеспечивает превосходную производительность в экстремальных условиях эксплуатации.

Общие алюминиевые сплавы:

Высокопрочная серия (например, 2024, 7075, 7050): В основном используется в аэрокосмической, военной и других областях с крайним соотношением силы к весу.

Устойчивая к коррозии\/сварки (например, 5083, 5A06): Широко применяется в морской технике, криогенных резервуарах для хранения, сосудах под давлением и в других областях, требующих высокой коррозионной устойчивости, сварки и криогенной вязкости.

Общая структурная серия (например, 6061, 6082): Подходит для общих инженерных конструкций, балансировки прочности, оборудования и стоимости.

Премиум процесс заготовки для колец большого диаметра: Производство ковцов алюминиевых сплавов с сплава больших диаметров является технологическим процессом, занимающимися технологией и оборудованием, с особым акцентом на внутреннее качество и микроструктурное однородность:

Приготовление таяния и слитка:

Выбираются первичные алюминиевые и легирующие элементы.

Усовершенствованные технологии плавления, переработки, фильтрации и дегазации (например, SNIF, вакуумного дегазаза, электромагнитного перемешивания) используются для обеспечения сверхвысокой чистоты расплава, минимизации включений и содержания газа.

Большие системы литья с прямым холодильником (DC) используются для производства большого диаметра с помощью стабильных размеров и равномерной внутренней структуры, отвечающих требованиям для последующих крупномасштабных ковцов.

Лечение гомогенизациин:

Крупные слитки проходят длительную продолжительность (обычно десятки часов), многоэтапное лечение гомогенизации, чтобы устранить макросегрегацию, обеспечить более равномерное распределение легитивных элементов и повысить пластичность слитков, подготовить их к последующему кощу.

Подготовка и проверка заготовки:

Кондиционирование поверхности слитка (скальпирование или фрезерование) для удаления дефектов поверхности.

Строгая 100% ультразвуковая проверка проводится для обеспечения того, чтобы слиток был свободен от любых внутренних дефектов, которые могут повлиять на качество формирования и конечную производительность продукта (например, трещины, пористость, большие включения).

Предварительное нагревание: слизи или преформ равномерно нагревается до точного диапазона температуры ковки, чтобы обеспечить оптимальную пластичность и равномерную деформацию во время формирования.

Кованая последовательность:

Расстраивающий и предварительно проживающий: Слиток подвергается многонаправленным, множественным операциям расстройства и рисования на больших гидравлических прессах, чтобы разрушить конструкцию AS, устранить большие зерна и сформировать подходящую форму преформы (например, диск или блины).

Пирсинг: Центральное отверстие образуется на прессе путем удара или расширяя материал над оправкой, создавая предварительную структуру кольца. Этот процесс дополнительно уступает материал и уточняет микроструктуру.

Кольцевая катящая формация: Это важно для формирования колец большого диаметра. На больших вертикальных или горизонтальных кольцевых машинах непрерывное радиальное и осевое сжатие наносится на преформу кольца с помощью основного рулона и рулона оправки, постоянно увеличивая диаметр кольца, одновременно уменьшая его стенку и высоту. Кольцо прокатывается значительная пластическая деформация, сильно выравнивая поток зерна вдоль окружности кольца, значительно улучшая окружные механические свойства и еще больше усиливая плотность материала.

Die Forging Finish (необязательно): Для колец с более сложными формами или чрезвычайно высокими требованиями точности, окончательная форма может быть выполнена на крупных кодебных прессах для достижения точных геометрических размеров и хорошей поверхности.

Термическая обработка:

В зависимости от требований к классу сплава и окончательной производительности, обработка растворов, заката и лечения старения (для обработанных тепловых сплавами) или стабилизационная обработка (для сплава, не обработанных нагреванием). Процессы термической обработки имеют решающее значение для микроструктурной однородности и контроля напряжений колец большого диаметра, что, возможно, требуя специальных методов охлаждения и методов гашения для обеспечения равномерного охлаждения и уменьшения остаточного напряжения.

Отделка и осмотр:

Разграбление, выпрямление, осмотр размеров, проверки качества поверхности и т. Д.

Наконец, выполняется комплексное неразрушающее тестирование (например, ультразвуковое, пенетрант, вихревое ток), чтобы обеспечить внутреннее качество продукта и качество поверхности в полной мере соответствовать стандартам и требованиям клиентов.

2. Механические свойства ковкого алюминиевого сплава большого диаметра

Механические свойства алюминиевых сплавов сплавных колец большого диаметра зависят от выбранного сорта сплава, термообработки и оптимизации процесса ковки. Как правило, поддельные кольца предлагают следующие преимущества:

|

Тип свойства |

Описание производительности |

Воплощено в форме преимущества |

|

Высокая сила и прочность |

Значительно выше, чем сопоставимые отливки или тарелки, уравновешивание силы и пластичности |

Уточнение зерна, плотная микроструктура, устранение дефектов AS-CAST |

|

Отличная усталостная производительность |

Более длительный срок службы при циклической нагрузке |

Оптимизированный поток зерна, уменьшенные сайты инициации трещин усталости |

|

Хорошая стойкость перелома |

Сильная устойчивость к распространению трещин, повышение безопасности конструкции |

Плотная микроструктура, тонкие зерна, равномерное распределение осадков |

|

Надежная коррозионная стойкость к напряжению |

Особенно с оптимизированными обработками, эффективно защищается |

Благоприятное направление потока зерна, контролируемое остаточное напряжение, оптимизированные осадки |

|

Высокая степень анизотропии |

Оптимальные свойства вдоль окружного (тангенциального) направления, вторичное в радиальных и осевых направлениях |

Кольцо, катаясь сильно выравнивает поток зерна вдоль окружности кольца |

|

Криогенная производительность |

Сплавы серии 5xxx даже показывают улучшенную силу и прочность при чрезвычайно низких температурах |

Характеристики сплава и плотная, равномерная кованая микроструктура |

Типичный диапазон производительности (в зависимости от сплава и характера):

Ultimate Trensile Sitch: 270 MPA - 600 MPA

Сила доходности (0. 2%): 120 МПа - 550 MPA

Удлинение: 7% - 25%

Твердость: 60 hb - 180 hb

Сила усталости: 100 МПа - 200 MPA

Прочность перелома (k1c): 20 mpa√m - 45 mpa√m

3. Микроструктурные характеристики

Микроструктура ковцов алюминиевых сплавов с сплава больших диаметров является фундаментальной гарантией их превосходных макроскопических свойств:

Ключевые микроструктурные особенности:

Зерновая структура и поток зерна:

После ковки, особенно кольцевого катания, грубые зерна, как разбиты, разбиваются и переориентируются, образуя мелкие, эквиасиасированные перекристаллизованные зерна и\/или удлиненные не-переугодные зерна, совместимые с основным направлением деформации.

Поток зерна является уникальной характеристикой покрасений, ссылаясь на волокнистую структуру, образованную внутренними металлическими зернами во время пластической деформации вдоль контура и направления напряжения. В коровьих кольцах большого диаметра поток зерна равномерно распределяется вдоль окружности кольца, обеспечивая превосходную прочность на окружности, устойчивость к усталости и прочность.

Диспсероиды, образованные легирующими элементами (например, ALMNCR), эффективно ингибируют рост зерна и перекристаллизацию, поддерживая уточнение зерна.

Устранение высокой плотности и дефектов:

Огромное давление, применяемое во время процесса ковки, полностью закрывает внутренние дефекты, такие как пористость, усадка и газовые карманы, которые могут возникнуть во время литья, значительно улучшая плотность материала.

Уменьшает неметаллические включения и макросегрегацию, что приводит к более равномерной микроструктуре.

Укрепление фазы распределения:

Точный контроль над процессами термической обработки обеспечивает равномерное и тонкое осаждение и распределение фаз укрепления (например, Mg₂al₃ в серии 5xxx или Al₂cumg, Mgzn₂ в серии 2xxx\/7xxx в пределах зерна и на границах зерна, максимизируя потенциал укрепления сплава.

Морфология и распределение осадков на границах зерна также строго контролируются для оптимизации сопротивления трещин в коррозии.

4. Размерные спецификации и допуска

Диапазон размеров алюминиевых сплавных колец с большими диаметрами очень широкий и может быть изготовлен в соответствии с конкретными требованиями клиента.

|

Параметр |

Типичный производственный ассортимент |

Коммерческая терпимость (как и) |

Толерантность точности (обработана) |

Метод испытаний |

|

Внешний диаметр |

500 мм - 8000+ мм |

± 1. 0% или ± 5 мм (в зависимости от того, что больше) |

± {{0}}. 1 мм до ± 0,5 мм |

КИМ |

|

Внутренний диаметр |

400 мм - 7900+ мм |

± 1. 0% или ± 5 мм (в зависимости от того, что больше) |

± {{0}}. 1 мм до ± 0,5 мм |

КИМ |

|

Толщина стены |

50 мм - 1000+ мм |

± 5% или ± 5 мм (в зависимости от того, что больше) |

± {{0}}. 1 мм до ± 0,5 мм |

КИМ |

|

Высота |

50 мм - 1500+ мм |

± 5% или ± 5 мм (в зависимости от того, что больше) |

± {{0}}. 1 мм до ± 0,5 мм |

КИМ |

|

Плоскостность |

N/A |

0. 5 мм\/метр диаметр |

0. 1 мм\/метр диаметр |

Значение плоскостности\/CMM |

|

Концентричность |

N/A |

0. 5 мм |

0. 1 мм |

Концентричность\/CMM |

|

Шероховатость поверхности |

N/A |

RA 6. 3 - 12. 5 мкм |

Ra 0. 8 - 3. 2 мкм |

Профилометр |

Возможность настройки:

Кованые кольца на заказ с различными размерами, формами (например, некруглыми, коническими) и требованиями к допускам могут быть произведены в соответствии с подробными чертежами клиентов и техническими спецификациями.

Обычно предлагается в условиях грубой обработки или отделки, чтобы снизить затраты на обработку клиентов и время.

5. Demper Devices и варианты термической обработки

Коляпные кольца с алюминиевым сплавом большого диаметра могут поставляться с различными характеристиками термической обработки в зависимости от их типа сплава и окончательных требований к применению.

|

Температура кода |

Описание процесса |

Применимо к |

Ключевые характеристики |

|

O |

Полностью отожжен, смягчен |

Все алюминиевые сплавы |

Максимальная пластичность, самая низкая прочность, легко для холодной работы |

|

H112 |

Только сплющено после ковки |

5xxx series |

Сохраняет кованую микроструктуру и остаточное напряжение, умеренная прочность, хорошая коррозионная стойкость |

|

H321/H116 |

Стабилизирован после ковки |

5xxx series |

Отличная коррозия стресса и устойчивость к отшелушиванию, более высокая сила, чем H112 |

|

T6 |

Раствор тепло обработан, затем искусственно выдержанный |

2xxx, 6xxx, 7xxx series |

Высокая сила, высокая твердость |

|

T73/T74 |

Раствор тепло, обработанный, затем переупорядился |

7xxx series |

Немного ниже прочности, чем T6, но превосходная коррозия стресса и устойчивость к отшелушиванию |

|

T76 |

Раствор тепло, обработанный, затем специально выдержанный |

7xxx series |

Хорошие общие свойства, устойчивость к высокой стрессной коррозии |

Руководство по выбору температуры:

Требования к силе: T6 Demper из серии 7xxx предлагает самую высокую прочность, но его чувствительность SCC должна быть рассмотрена.

Коррозионная стойкость: 5xxx series (H116\/H321) и 7xxx series T73\/T74.

Сварка: 5xxx и 6xxx серии сплавы имеют отличную сварку. Обычная сварка слияния обычно не рекомендуется для серии 2xxx и 7xxx.

Сервисная среда: Конкретные требования к морской среде, криогенной среде, сосудам давления и т. Д.

6. Характеристики обработки и изготовления

Обработка ковцов алюминиевого сплава большого диаметра обычно требует больших машин высококачественных инструментов и специализированных стратегий обработки.

|

Операция |

Материал инструмента |

Рекомендуемый диапазон параметров |

Комментарии |

|

Поворот |

Карбид, PCD |

Высокая скорость резки, средняя подача |

Большой диаметр требует мощных машин, хорошая эвакуация чипа |

|

Фрезерование |

Карбид, HSS |

Высокая скорость резки, средняя подача |

Износ инструмента и управление чипами имеют решающее значение |

|

Бурение |

Карбид, оловянный покрыт |

Средняя скорость резки, средняя подача |

Требует хорошего охлаждения и эвакуации чипов, избегайте обертывания чипа при буровой бите |

|

Сварка |

Миг\/Тиг |

Провод заполнителя и защитный газ, выбранные на основе сплава. |

5xxx и 6xxx series weld weld weld, 2xxx\/7xxx series нуждаются в специальных процессах |

|

Холодный работа |

O Demper |

Изгибание, операции на категории возможны, но ограничены |

Кованые (F) или тепло, обработанные (T\/H) Уэтары имеют более низкую пластичность |

Производственное руководство:

Механизм: Алюминиевые сплавы, как правило, имеют хорошую механизм, но липкость и обертывание чипа являются общими проблемами. Необходимы острые инструменты с большими граблями, высокими углами спирали, в сочетании с эффективными охлаждающими смазками и хорошими системами эвакуации чипа.

Остаточное управление стрессом: Большой разбивание подвержены значительным остаточным напряжениям во время гашения и обработки, что может привести к искажению. Можно использовать методы снятия стресса, такие как растяжение (TXX51), сжатие или вибрационное напряжение.

Поверхностная обработка: Анодирование, покраска или конверсионное покрытие может применяться в зависимости от среды обслуживания и эстетических требований.

7. Системы коррозионной сопротивления и защиты

Коррозионная стойкость колец с сплава с сплава больших диаметров является ключевым преимуществом для их применения в суровых условиях.

|

Серия сплавов |

Типичная производительность коррозии |

Тип коррозии |

|

2xxx series |

Справедливая атмосферная коррозия, подверженная ячеек |

Чувствительный к межранальной коррозии, крепок с напряжением (SCC) |

|

5xxx series |

Отличная атмосферная и морская коррозия, отличная стойкость на ямках |

Может чувствиться к долгосрочному высокотемпературному использованию, что приведет к SCC |

|

6xxx series |

Хорошая атмосферная коррозия, небольшая ямка |

Низкая восприимчивость SCC |

|

7xxx series |

Хорошая атмосферная коррозия, но чувствительная к коррозии SCC и отшелушиванию (T6) |

Межгранулярная коррозия, SCC, Коррозия отшелушивания (высокая прочность) |

Системы защиты:

Выбор сплава и температуры: Выберите сплавы сплавов и характеристики термообработки с изначально превосходной коррозионной устойчивостью (например, серия 5xxx h116\/H321 или 7xxx series T73\/T74).

Поверхностная обработка:

Анодирование: Наиболее распространенный метод защиты, образующий жесткую, плотную оксидную пленку, которая усиливает коррозию и износ.

Химические преобразования покрытия: Служить отличными грунтовками для краски или клея, обеспечивая базовую защиту.

Системы рисования\/покрытия: Высокопроизводительные эпоксидные праймеры и полиуретановые верхние годы обеспечивают долгосрочную защиту в морской и промышленной среде.

Соображения дизайна: Избегайте участков захвата воды и расщелины коррозии; Примените гальваническую изоляцию при контакте с разнородными металлами.

8. Физические свойства для инженерного дизайна

|

Свойство |

Типичное значение |

Рассмотрение дизайна |

|

Плотность |

2. 66 - 2. 85 г\/см сегодня |

Легкий дизайн, центр управления гравитацией |

|

Диапазон плавления |

500 - 650 степень |

Термообработка и окно сварки |

|

Теплопроводность |

110 - 200 W/m·K |

Тепловое управление, дизайн рассеяния тепла |

|

Электрическая проводимость |

30 - 55% IACS |

Электрическая проводимость в электрических применениях |

|

Удельное тепло |

860 - 900 j\/кг · k |

Расчеты тепловой массы и теплоемкость |

|

Тепловое расширение (CTE) |

22 - 24 ×10⁻⁶/K |

Размерные изменения из -за изменений температуры |

|

Модуль Янга |

70 - 75 gpa |

Расчеты отклонения и жесткости |

|

Соотношение Пуассона |

0.33 |

Параметр структурного анализа |

|

Демпфирующая способность |

Умеренный |

Управление вибрацией и шумом |

Соображения дизайна:

Легкий вес: Низкая плотность алюминиевых сплавов позволяет кольцам большого диаметра для достижения значительного снижения веса, предлагая существенные экономические и эффективные выгоды в аэрокосмической, железнодорожной транспорте и морских применениях.

Диапазон рабочей температуры: Должен быть определен на основе типа сплава и среды применения, избегая долгосрочного обслуживания при высоких температурах, что может привести к снижению производительности.

Прочность и баланс жесткости: Благодаря разумной конструкции секции и выборе сплава, обеспечить достаточную жесткость для предотвращения чрезмерной деформации при удовлетворении требований к прочтке.

Экологическая адаптивность: Рассмотрим такие факторы, как коррозионность, диапазон температуры, вибрация и ударные нагрузки рабочей среды.

9. обеспечение качества и тестирование

Контроль качества для ковцов алюминиевых сплавов с сплава больших диаметров чрезвычайно строги, охватывая каждую стадию от сырья до доставки готового продукта.

Стандартные процедуры тестирования:

Сертификация сырья: Прослеживаемость слитков, проверка химического состава, тепло, дата производства и т. Д.

Контроль качества таяния и слитка: Элементный анализ онлайн, измерение содержания водорода, мониторинг эффективности фильтра, ультразвуковое обнаружение недостатка.

Мониторинг процесса подготовки: Мониторинг профилей температуры в реальном времени, количества деформации, давление, состояние и т. Д.

Мониторинг процессов термообработки: Температура печи Разнообразие, время, скорость охлаждения, температура погашения среда и т. Д.

Проверка размерной и геометрической точности: Комплексная проверка внешних и внутренних диаметров, толщины стенки, высоты, плоскостности, концентричности и т. Д., Используя высокие координатные измерительные машины (CMMS), лазерные сканеры и т. Д.

Механическое тестирование свойства:

Выборка: Образцы взяты из критических местоположений (обычно окружные и радиальные направления кольца) в соответствии с измерениями ковки и стандартными требованиями для тестирования.

Тесты: Растяжение (UTS, YS, EL), твердость, ударная силость, усталость, прочность перелома, растрескивание коррозии стресса (SCC).

Неразрушающее тестирование (NDT):

Ультразвуковое тестирование: 100% объемный осмотр всего кольца, наиболее эффективный метод обнаружения внутренних дефектов (например, включения, пористость, трещины, межранальная коррозия), часто требуемые для соответствия аэрокосмическим стандартам (например, AMS 2630 класс AA).

Пенетрантное испытание: Обнаружает поверхностные и ближние дефекты.

Эк вихревое тестирование: Обнаружает поверхностные и ближние дефекты, особенно для проводящих материалов.

Рентгенографическое тестирование (RT): Используется для внутренней повторной проверки дефектов в конкретных критических областях.

Микроструктурный анализ: Металлографическое обследование для оценки размера зерна, потока зерна, степени рекристаллизации, распределения осадков, типов дефектов и т. Д.

Измерение шероховатости поверхности.

Стандарты и сертификаты:

Соответствует ASTM B247, AMS (спецификации аэрокосмического материала), EN (европейские стандарты), GB\/T (китайские национальные стандарты) и т. Д.

Сертификаты системы качества: ISO 9001, AS9100 (Aerospace).

EN 10204 Тип 3.1 или 3.2 Отчеты о тестировании материалов могут быть предоставлены, и сторонняя сертификация может быть организована по запросу клиента.

10. Приложения и соображения дизайна

Коляски с алюминиевым сплавом большого диаметра играют решающую роль в различных высокотехнологичных и тяжелых секторах промышленности из-за их превосходной общей работы.

Основные области применения:

Аэрокосмическая: Корпуса самолетов двигателя, кольца-компоненты турбин, кольца с нагрузкой на шасси, ракетный топливный бак, соединяющий кольца, космические конструкционные кольца и т. Д.

Энергетическая промышленность: Кольца оборудования для ядерной электростанции, фланки основных валов ветряных турбин, фланки с большими сосудами, кольца водородного топлива и т. Д.

Морская и оффшорная инженерия: Структурные кольца-кольца крупного корабли, критические кольца поддержки для оффшорных буровых платформ, подключаемые кольца корпуса для глубоководных погружений, кольца с носителями СПГ и т. Д.

Железнодорожный транспорт: Высокоскоростное соединение поездов, соединительные кольца, критические коричневые кольца, кольца торможения с большими поездами и т. Д.

Военный: Большие артиллерийские крепления оружия, бронированные кольца с погрузчиком автомобиля, кольца ракетных пусковых изделий и т. Д.

Тяжелая техника: Большие гонки подшипника, заготовки для передач, основные кольца для туннельных скучных машин и т. Д.

Преимущества дизайна:

Легкий вес: Низкая плотность алюминиевых сплавов в сочетании с процессом ковки обеспечивает значительное снижение веса больших структурных компонентов, повышение эффективности и снижение эксплуатационных затрат.

Высокая надежность и безопасность: Высокая прочность, высокая вязкость, превосходная устойчивость к усталости и плотная внутренняя микроструктура, обеспечиваемая путем подготовки к созданию подготовки, обеспечивают долгосрочную достоверность компонентов под экстремальными нагрузками и сложными средами.

Размерная стабильность: После строгой термической обработки и снятия стресса кольца большого диаметра демонстрируют хорошую стабильность размеров во время последующей обработки и долгосрочного обслуживания.

Коррозионная стойкость: В частности, сплавы серии 5xxx демонстрируют превосходную коррозионную стойкость в морской и промышленной среде.

Гибкость дизайна: Различные сложные и требовательные требования к проектированию могут быть удовлетворены, выбирая различные сплавы, характеристики термообработки и индивидуальные процессы ковки.

Ограничения дизайна:

Расходы: Производство кованых колец большого диаметра требует дорогого специализированного оборудования и сложных процессов, что приводит к более высоким начальным затратам.

Чувствительность к температуре: Некоторые высокопрочные алюминиевые сплавы могут испытывать деградацию производительности в долгосрочных высокотемпературных средах, что требует рассмотрения ограничений рабочей температуры.

Сварка: Некоторые высокопрочные сплавы имеют плохую сварку, которая может потребовать специальных методов сварки или дизайна, чтобы избежать сварки.

Остаточный стресс: Процесс гашения для большого размера может создать значительные остаточные напряжения, требующие соответствующего обработки стресса.

Экономические соображения и устойчивости:

Значение жизненного цикла: Несмотря на то, что первоначальные инвестиции высоки, превосходная производительность и длительная продолжительность жизни кованых колец снижают затраты на обслуживание и замену, что в долгосрочной перспективе предлагает более высокую экономическую стоимость.

Использование материалов: Коляска-это процесс формы вблизи сети, эффективно уменьшая отходы сырья по сравнению с традиционной обработкой.

Экологическое дружелюбие: Алюминиевые сплавы являются полностью переработанными материалами, соответствующими зеленым принципам производства; Легкий продукт также способствует снижению потребления энергии и выбросов углерода конечных продуктов.

горячая этикетка : Кольцо с сплава алюминиевого сплава с большим диаметром, Китай, алюминиевый сплав с сплава, поставщики, поставщики, поставщики, поставщики, фабрика, Нетоксичная алюминиевая пластина, Структурная колоночная алюминиевая ковка, Пожарная алюминиевая пластина, Рычая алюминиевая ковка, алюминиевая бар для проектов DIY, Гибкая алюминиевая пластина

Отправить запрос