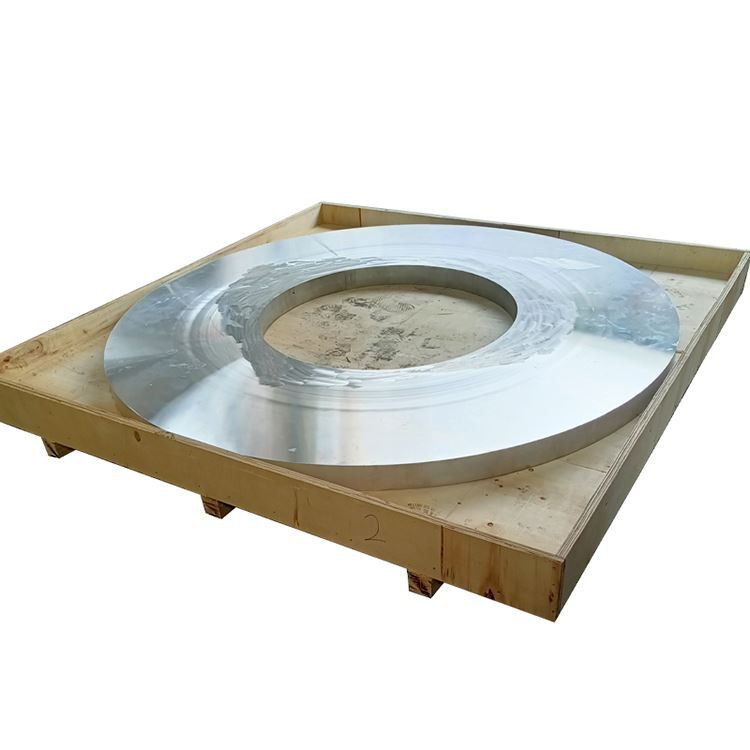

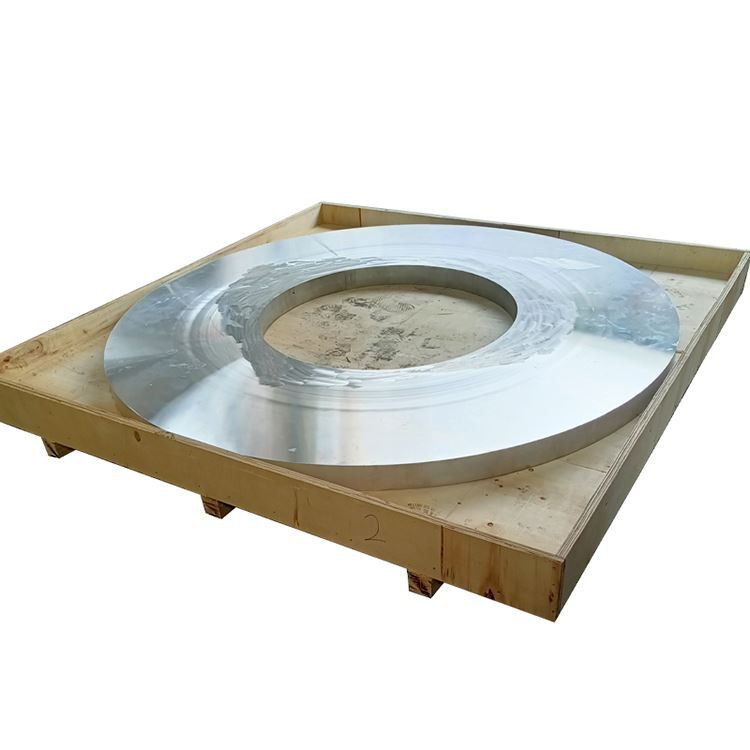

Алюминиевое ковцовое кольцо с толстым диаметром большего диаметра

Ключевое компонент с высокотехнологичным сплавным сплавным кольцом с толстыми стенами, как ключевой компонент в высокотехнологичных областях, таких как аэрокосмическая, национальная оборона и военная промышленность, имеет отличные характеристики, такие как высокая прочность, легкая, коррозионная стойкость и простота обработки . Это применяет технологию повышенной формирования и является точным, производящим множественные процессы, которые могут соответствовать различным комплексам и требуют применения и требуют применения {3 {3)

Описание продуктов

1. Обзор материала и производственный процесс

Large diameter thick-walled aluminum forged rings are extremely vital structural components in modern high-end industries, widely used in large-scale equipment and systems that demand the highest levels of load-bearing capacity, fatigue resistance, fracture toughness, dimensional stability, and lightweighting. Compared to ordinary aluminum alloy rings, the characteristics of "thick-walled" and "large diameter" Навязывать более высокие и более сложные требования к выбору материала, плавлению и литья, процессам коровьи и контролю за термической обработкой, гарантируя, что их внутренняя структура является равномерной, плотной, свободной от дефектов и способна поддерживать превосходные общие механические свойства даже в толстых секциях .

Общие алюминиевые сплавы: Кованые кольца с толще стенкой большого диаметра имеют особые требования для укрепления сплава и чувствительности к эффектам толщины .

Ультра-высокие сплавы прочности (e . g ., 7050, 7075, 7049, 2024): Эти сплавы сохраняют высокую прочность и хорошую прочность даже в толстых участках, причем 7050 и 7049 особенно предпочитают их превосходные свойства сквозной толщины и стойкость к коррозии стресса, в основном используемые в аэрокосмической, обороне и оборудовании высокого давления .}}}}}}}}}}}}

Высокая коррозионная устойчивость/криогенные сплавы (e . g ., 5083, 5A06): В морской инженерии, криогенных резервуарах для хранения и больших сосудах давления эти сплавы являются предпочтительными из -за их выдающейся коррозионной стойкости, криогенной вязкости и сварки .

Общие сплавы высокой прочности (e . g ., 6061, 6082): Используется для общих промышленных структур, требующих относительно высокой прочности при балансировании хорошей механизма и стоимости .

Премиальный процесс коровки для колец с толстой стенкой большого диаметра: Создание толстостенных алюминиевых ковцов с толщиной стенкой большой стены является одной из наиболее сложных задач в алюминиевой ковке . Сложность управления процессом заключается в обеспечении обеспеченияКачество основногоиединообразие свойствв толстых распадах:

Приготовление таяния и слитка:

Выбираются первичные алюминиевые и легирующие элементы первичного алюминия и легирования для обеспечения точной композиции и чрезвычайно низких уровней примесей .

Наиболее продвинутое плавление, переработка, фильтрация, дегазация (e . g ., SNIF, вакуумное дегассас) и электромагнитные технологии перемешивания используются для достижения ультра-высоты и низкого содержания водорода в расплаве, которые имеют решающее значение для обеспечения ультра-высоты в пределах толстых сил.

Сверхугорный диаметр и весовые слитки производятся с использованием больших систем литья с прямым опалением (DC) . Процесс литья требует точного контроля скоростей затвердевания и условий охлаждения для получения однородной и тонкой структуры, минимизирующей сегрегацию .}

Лечение гомогенизациин:

Гигантские слитки проходят длительную продолжительность (обычно от десятков до сотен часов), многоэтапное, точно контролируемое лечение гомогенизации . Цель состоит Cracking .

Подготовка и проверка заготовки:

Поверхность слитка подвергается глубокой очистке (тяжелое скальпинг или фрезерование), чтобы тщательно удалить потенциальные дефекты поверхности и сегрегацию поверхности .

Перед коелечкой, проходит 100% полную ультразвуковую проверку с высоким разрешением . для толстостенных, требования к проверке обычно соответствуют самым высоким аэрокосмическим стандартам (e . g ., AMS 2630 Class AA или SAE ARP 1924 Уровень A), ne-microspic nom-nomigns {no Microspic emerseme {

Предварительное нагревание: слиток или преформ равномерно нагревается до точного диапазона температуры ковки . для толстостенных частей, время предварительного нагрева длиннее, чтобы гарантировать, что температура ядра достигает однородного состояния, предотвращая чрезмерные температурные различия между поверхностью и ядром, что может привести к растрескиванию., что может привести к растрескиванию.}}, что может привести к трещину {2}

Последовательность подкипления (основное внимание уделяется деформации ширины и управлению потоком зерна):

Использование большого оборудования: Тяжелые гидравлические прессы, превышающие десять тысяч тонн (даже десятки тысяч тонн), и кольцевые машины с сверхуровневым диаметром необходимы для применения достаточной силы деформации на массивные толстые заготовки, гарантируя, что ядро также подвергается полной пластической деформации {1}

Расстраивание и рисунок: Сниг подвергается многонаправленным, множественным операциям расстройства и рисования на гидравлическом прессе ., что это не только разрушает структуру AS-CAST, но и обеспечивает тщательное корище в ядре, устраняя внутреннюю пористость и макросегрегацию и формируя предварительный поток зерна .}}}}}}}}}}}}}}

Пирсинг: Предварительная кольцевая структура образуется путем пирсинга с большими штампами и оправдами . Этот процесс дополнительно упрятает материал, уточняет микроструктуру и начинает направлять поток зерна .

Формирование катания на кольце (процесс ключа): Выполнено на вертикальных кольцевых машинах с ультра-большим диаметром кольца ., особенно важна для толстостенных колец, потому что он применяет одновременное радиальное и осевое сжатие к преформе кольца, что обеспечивает зерна по всей толщине стенки. Для улучшения окружной силы, усталостной жизни и вязкости перелома толстостенных колец . процесс катания кольца обычно включает в себя несколько проходов, чтобы обеспечить равномерную деформацию и предотвратить центральные дефекты .

Минимальный коэффициент снижения: Для толстых пост, общий коэффициент восстановления обычно должен быть значительно выше, чем для обычных центров, обеспечивая полную ковкость через толщину, устранение всех конструкций и формирования оптимизированного изысканного потока зерна .

Термическая обработка:

Лечение раствора и гашение: Во время раствора обработки толстостенных поясников крайне важно обеспечить однородную температуру по всему раздела и достаточное время замачивания ., что является самой большой проблемой, требующей мощных возможностей охлаждения (e . g ., высокий уровень водоснабжения, поля, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, подборная, а также Единое перепроектированное твердое решение . Любое неоднородное или недостаточное гашение сильно повлияет на конечные механические свойства .

Старение лечения: Одноступенчатое или многоэтажное искусственное старение выполняется в зависимости от класса сплавов . для серии 7xxx серии с толщиной стенкой, перепродажи T73/T74 обычно используются для жертвы небольшого количества сил в рамках высокой устойчивости.

Остаточное снятие стресса: Остатовые напряжения в толстостенных распадах большого диаметра после гашения чрезвычайно высоки . мер с снятиями напряжений, таких как растяжение (TXX51), сжатие (TXX52) или вибрационное старение, чтобы уменьшить искажения обработки и улучшить сопротивление SCC.}}}}}}}}}}}}}}}}}}

Отделка и проверка:

Последующая точная обработка (грубая, полуфабрикация) выполняется для удаления слоя напряжений в гасительстве поверхности и обеспечения точности размерных .

Наконец, наиболее строгие всеобъемлющие неразрушающие тестирование и микроструктурный анализ проводятся для обеспечения того, чтобы продукт полностью соответствовал самым высоким отраслевым стандартам и требованиям к эффективности клиентов .

2. Механические свойства большого диаметра толстостенных алюминиевых ковцов

Механические свойства толстостенных алюминиевых колец большого диаметра являются индикаторами ядра их надежности . Благодаря точным процессам ковки и тепловой обработки, они поддерживают отличные общие свойства даже в толстых секциях:

|

Тип свойства |

Описание производительности |

Уникальное преимущество толстостенных центров |

|

Высокая сила удержания |

Минимальная разница между прочностью ядра и поверхности в большой толщине стенки |

Хорошая сдвигая, высокая однородность, оптимизированный эффект сквозной толщины |

|

Отличная выносливость переломов |

Сохраняет высокие значения K1C даже в толстых срезах, повышая допуск на ущерб |

Плотная микроструктура, тонкие зерна, точно контролируемое распределение осадков |

|

Превосходная усталостная производительность |

Жизнь с длинной усталостью и низкая скорость роста трещин |

Поток зерна сильно выровнен вдоль окружности кольца, без личных дефектов |

|

Устойчивость |

Особенно 7XXX Series T73/T74. |

Точное переизбыток, эффективное облегчение остаточного стресса |

|

Высоко контролируемая анизотропия |

Оптимальные окружности (тангенциальные) свойства, небольшие и контролируемые различия в радиальных и осевых свойствах |

Многонаправленная ковка и прокатывание кольца Обеспечение однородного потока зерна во всех направлениях |

|

Криогенная прочность |

Серия 5xxx поддерживает превосходную прочность при чрезвычайно низких температурах |

Подходит для криогенного применения и транспортировки хранения жидкости |

Типичный диапазон производительности (в зависимости от сплава и характера):

Ultimate Trensile прочность: 300 МПа - 600 MPA

Сила доходности (0,2%): 200 МПа - 550 МПа

Удлинение: 7% - 18%

Твердость: 80 hb - 180 hb

Сила усталости (5 × 10⁷ циклов): 100 МПа - 200 МПа

Прочность на перелом (K1C): 25 MPA√m - 45 MPA√m (эффект превосходной ширины по сравнению с сопоставимыми пластинами)

Недвижимость:

Выдающейся особенностью большого диаметра по толщиной стенке является их высокая однородность свойств по всему разделу (от поверхности до сердечника), благодаря специализированным процессам ковки и управлению погашением . Вариант твердости ядра к поверхности обычно контролируется в пределах 5 Hb.}}}}}}}}}}}}

Остатовое напряжение обычно сводит к минимуму с помощью обработок TXX51/TXX52, чтобы обеспечить стабильность обработки и улучшить сопротивление SCC .

3. Микроструктурные характеристики

Микроструктура толстостенных алюминиевых колец с толщиной стенкой большой диаметром является фундаментальной гарантией их превосходной производительности с особым акцентом на однородность и плотность зерен и осаждает в толстых секциях .

Ключевые микроструктурные особенности:

Полностью проваленная структура зерна и поток зерна:

Полное устранение грубых зерен и дендритной сегрегации, образуя мелкие, экстрагированные и/или удлиненные, равномерные перекристаллизованные зерна в направлении деформации .

Поток: во время многонаправленной ковки и катания кольца металлические зерна сильно растянуты и образуют непрерывную фиброзную структуру вдоль геометрии кольца и направления первичного напряжения . для толстых стенков, этот поток зерна оптимизирован по всей толщине стенки, обеспечивает превосходную силу, усталость и фракцию, в то время как в то время как строгость, в то время как эффективно атмосфера, в то время как экранизируемость атмосфера, а также фракция, в то время как экранируемость, в то время как в атмосферу. Границы .

Диспсероиды: тонкие диспеткииды, образованные микросмешивающими элементами (e . g ., Zr, CR, Mn) Эффективно прикрепляют границы зерна при высоких температурах с тепловой обработкой, ингибируя чрезмерный рост зерна и перекристаллизация, тем самым поддерживая мелкозернистую микроструктуру {{4 at.t.

Чрезвычайно высокая плотность и устранение дефектов:

Огромное трихосное давление, применяемое во время процесса ковки, полностью закрывает любые внутренние дефекты, которые могут возникнуть во время литья, такие как микропористость, полости усадки и газовые поры, достигая почти теоретической плотности и значительно улучшая надежность материала .

Первичные интерметаллические соединения и фазы примеси эффективно разбиваются и равномерно диспергируются, уменьшая их вредные эффекты .

Равномерное распределение фаз укрепления (осадки):

Точный контроль над обработкой и старением решений обеспечивает равномерное осаждение и распределение фаз укрепления (e . g ., Mgzn₂ в серии 7xxx, Al₂cumg в 2xxx ряд) по всему толщному серии, включая ядро, тем самым высокая универсальность по всему поперечному серии по всему компоненту {{5).

Граница зерна Морфология и распределение строго контролируются, особенно у переосмысленных характеристик T73/T74, где образуются более крупные и прерывистые осадки границ зерна, максимизируя сопротивление к коррозии напряжения и коррозии отшелушивания .

Металлургическая чистота:

Технологии плавления и литья аэрокосмического качества обеспечивают чрезвычайно низкое содержание неметаллического включения, отвечающие самым строгим требованиям к чистоте, что имеет решающее значение для улучшения вязкости переломов и усталости .

4. размерные спецификации и допуски

Кованые кольца с толщиной стенкой большого диаметра, как правило, очень большие по размеру, что требует специализированного сверхуровного оборудования для производства и проверки .

|

Параметр |

Типичный производственный ассортимент |

Коммерческая терпимость (как и) |

Толерантность точности (обработана) |

Метод испытаний |

|

Внешний диаметр |

1000 мм - 8000+ мм |

± 0,5% или ± 10 мм (в зависимости от того, что больше) |

± от 0,1 мм до ± 0,8 мм |

CMM/лазерное сканирование |

|

Внутренний диаметр |

800 мм - 7900+ мм |

± 0,5% или ± 10 мм (в зависимости от того, что больше) |

± от 0,1 мм до ± 0,8 мм |

CMM/лазерное сканирование |

|

Толщина стены |

100 мм - 1200+ мм |

± 3% или ± 10 мм (в зависимости от того, что больше) |

± от 0,2 мм до ± 1,0 мм |

CMM/лазерное сканирование |

|

Высота |

100 мм - 1500+ мм |

± 3% или ± 10 мм (в зависимости от того, что больше) |

± от 0,2 мм до ± 1,0 мм |

CMM/лазерное сканирование |

|

Плоскостность |

N/A |

0,5 мм/метр диаметр |

0,1 мм/метр диаметр |

Плоскостный датчик/CMM |

|

Концентричность |

N/A |

0,5 мм |

0,1 мм |

Концентричность/CMM |

|

Шероховатость поверхности |

N/A |

Ra 12.5 - 25 мкм |

Ra 1.6 - 6.3 мкм |

Профилометр |

Возможность настройки:

Как высокоостренные продукты, они могут быть разработаны и изготовлены полностью в соответствии с подробными инженерными чертежами и требованиями к производительности клиента, включая не циркулярные кольца, конические кольца и сложные кольца с фланцами или границами .

Обычно предлагается в грубой обработанной или полуфинансированной обработке, чтобы обеспечить удобство и точность для последующей обработки клиентов, а также для удаления поверхностного напряжений .

5. Обозначения температуры и варианты термической обработки

Тепловая обработка толстостенных алюминиевых колец с толстостенным диаметром имеет решающее значение для достижения их производительности, с строгими спецификациями для различных сортов сплава и требований применения .

|

Температура кода |

Описание процесса |

Применимо к |

Ключевые характеристики |

|

O |

Полностью отожжен, смягчен |

Все алюминиевые сплавы |

Максимальная пластичность, самая низкая прочность, легко для холодной работы |

|

H112 |

Только сплющено после ковки |

5xxx series |

Сохраняет кованую микроструктуру и остаточное напряжение, умеренная прочность, хорошая коррозионная стойкость |

|

H321/H116 |

Стабилизирован после ковки |

5xxx series |

Отличная коррозия стресса и устойчивость к отшелушиванию, более высокая сила, чем H112 |

|

T6 |

Раствор тепло обработан, затем искусственно выдержанный |

2xxx, 6xxx, 7xxx series |

Высокая прочность, высокая твердость, но высокая восприимчивость SCC в толстостенных частях |

|

T73/T74 |

Раствор тепло обработан, затем переварен (двухэтапный или многоэтапный) |

Серия 7xxx (особенно толстостенные детали) |

Немного меньшая прочность, чем T6, но превосходная коррозия стресса и устойчивость |

|

T76 |

Раствор тепло, обработанный, затем специально выдержанный |

7xxx series |

Хорошие общие свойства, устойчивость к высокой стрессной коррозии |

|

T79 |

Специальная термообработка для сплавов 7xxx |

Серия 7xxx (высокая прочность + высокая сопротивление SCC) |

Высокая прочность и исключительно высокая коррозионная устойчивость к напряжению (вновь развитый характер) |

Руководство по выбору температуры:

За толстостенные покраски, обратите особое внимание на:

7xxx series: T73, T74 и T79, предпочтительны . эти характеристики, путем точного переваренного, значительного повышения устойчивости к растрескиванию коррозии напряжения (SCC) и коррозии откаливания при сохранении высокой силы, и демонстрируют превосходную прочность на плотность в толстых секциях {4} T6. Приложения .

5xxx series: H116 и H321 Ставы являются оптимальными вариантами . Они обеспечивают высокую коррозионную стойкость с хорошей силой и вязкостью посредством упрочнения деформации и стабилизации, особенно для морской и криогенной среды .

Остаточное снятие стресса: Для всех толстостенных наборов обработки снятия напряжений, такие как растяжение (TXX51) или сжатие (TXX52), обычно используются для значительного снижения остаточного напряжения, минимизировать последующие искажения обработки и улучшить сопротивление SCC .

6. Характеристики обработки и изготовления

Обработка толстостенных алюминиевых колец с большим диаметром является сложным процессом, требующим чрезвычайно мощных и высококачественных машин, а также стратегии обработки, настраиваемые для их размера и характеристик напряжения .

|

Операция |

Материал инструмента |

Рекомендуемый диапазон параметров |

Комментарии |

|

Поворот |

Карбид, PCD |

Высокая скорость резки VC =100-400 M/min, Feed f =0.1-0.8 MM/rev |

Большие турниры, мощный шпиндель, хорошее демпфирование вибрации, обильная охлаждающая жидкость |

|

Фрезерование |

Карбид, HSS |

Высокая скорость резки VC =150-600 M/min, подача на зуб fz =0.08-0.5 мм |

Большие глинистые мельницы/5- машины оси, большая глубина разрезания, высокая подача, эффективная эвакуация чипа |

|

Бурение |

Карбид, DLC Cated |

Скорость резания средней резки vc =40-100 m/min, feed f =0.05-0.2 mm/rev |

Продолжительные упражнения, глубокие отверстия требуют нескольких циклов клевания, избегайте засорения чипа |

|

Сварка |

MIG/TIG/FSW |

Провод заполнителя и защитный газ, выбранные на основе сплава. |

Серия 5xxx/6xxx можно сваривать; Серия 2xxx/7xxx имеет плохую традиционную сварку для слияния, рассмотрим FSW или механическое соединение |

|

Холодный работа |

O Demper |

Хорошая пластичность, позволяет проводить большие процессы деформации |

T/H Темперизации имеют более низкую пластичность, большая деформация холода не рекомендуется |

Производственное руководство:

Строильные инструменты высокой мощности и высокой жесткости: Обработка большого диаметра толстостенного пост требует чрезвычайно высокой мощности шпинделя и жесткой структуры машинного инструмента, чтобы противостоять значительным силам резки и вибрации .

Остаточное управление стрессом: Из-за высокого гашения остаточных напряжений в толстостенных положениях, такие стратегии, как многопроходная, симметричная обработка, балансировка сил резания и потенциально многоэтапные тепловые обработки с снятиями напряжений, должны быть приняты во время грубой обработки.

Инструмент и охлаждение: Используйте резкие и износостойкие карбид или инструменты PCD в сочетании с охлаждающей жидкостью с высоким потоком, для эффективного эвакуации чипов, снижения температуры зоны резки и продления срока службы инструмента .

Обработка контроля искажений: Точное планирование пути обработки, разумные параметры резки и эффективные схемы зажима имеют решающее значение для управления искажением обработки .

Качество поверхности: Поверхности высокой точности и низкой шероховатости могут быть достигнуты путем отделки, уменьшая необходимость последующего шлифования и полировки .

7. Системы сопротивления коррозии и защиты

Применение толстостенных алюминиевых кольца с толстостенными алюминиевыми коварами в требовательных средах ставит более высокие требования к их коррозионному сопротивлению, особенно в отношении внутреннего коррозионного поведения в толстых секциях .

|

Тип коррозии |

Типичная производительность |

Тип коррозии и защита типа и защита |

|

Атмосферная коррозия |

Хороший |

Обработка поверхности, чистое обслуживание |

|

Коррозия морской воды |

5xxx series отличная, другая серия нуждается в защите |

Анодирование, высокопроизводительные покрытия, катодная защита, гальваническая изоляция |

|

Коррозия стресса |

2xxx/7xxx t6 чувствительный, T73/T74/T79 Отлично |

Выбор сплава/температура (T7X), снятие стресса, обработка поверхности |

|

Коррозия отшелушивания |

2xxx/7xxx t6 чувствительный, T73/T74/T79 Отлично |

Выбор сплава/температуры (T7X), контроль потока зерна, обработка поверхности |

|

Межцентральная коррозия |

Может возникнуть с неправильной термообработкой или сенсибилизацией |

Термообработка, контроль состава |

|

Коррозия ячейки |

Может возникнуть в хлорид-содержащих средах |

Обработка поверхности, чистое обслуживание |

Системы защиты:

Выбор сплава и температуры: Выберите сплавы сплавов и характеристики термообработки, оптимизированные для конкретных коррозионных среда на стадии проектирования, e . g ., 5xxx series h116/h321 для морской среды, или 7xxx series t73/t74/t79 для высокой силы с высокой косо

Поверхностная обработка:

Анодирование: Для толстостенных колец с большим диаметром, типа II (серная) или типа III (жесткий) анодирование обычно применяется, обеспечивая толстую, устойчивую к износу и высокодостойкую оксидную пленку с высокой коррозией .

Химические преобразования покрытия: Служить превосходными праймерами для краски или клея, обеспечивая базовую защиту от коррозии и адгезию .

Высокопроизводительные системы рисования/покрытия: Многослойный эпоксидный праймер + полиуретановые системы верхних слоев используются для наиболее тяжелых морских, промышленных и военных средах . специальных покрытий (e . g ., керамические покрытия) могут использоваться для определенных функций .}, керамические покрытия).

Дизайн и строительство: Избегайте водных ловушек, щелей и гальванической коррозии, вызванной контактом с разнородными металлами; При необходимости применить изоляционную изоляцию или катодическую защиту .

8. Физические свойства для инженерного дизайна

Физические свойства толстостенных алюминиевых колец большого диаметра имеют решающее значение для конструкции больших структур .

|

Свойство |

Типичное значение |

Рассмотрение дизайна |

|

Плотность |

2.66 - 2.85 g/cm³ |

Экстремальная легкая конструкция, оптимизация центра тяжести и структурных нагрузок |

|

Диапазон плавления |

500 - 650 степень |

Тепловая обработка и специальная сварка (e . g ., FSW) Управление параметрами |

|

Теплопроводность |

110 - 200 W/m·K |

Тепловое управление, применение в теплосеятных компонентах или изоляции |

|

Электрическая проводимость |

30 - 55% IACS |

Электрическая проводимость или требования к экранированию в электрическом оборудовании |

|

Удельное тепло |

860 - 900 j/кг · к |

Тепловая инерция, расчет откликов теплового шока |

|

Тепловое расширение (CTE) |

22 - 24 ×10⁻⁶/K |

Индуцированные температурой изменение размеров в больших компонентах, координация выбора материала |

|

Модуль Янга |

70 - 75 gpa |

Структурная жесткость, деформация и анализ вибрации |

|

Соотношение Пуассона |

0.33 |

Параметр структурного анализа |

|

Демпфирующая способность |

Умеренный |

Вибрация и контроль шума требуют интеграции с конструктивным дизайном |

Соображения дизайна:

Экстремальная легкая и структурная эффективность: Использование низкой плотности алюминиевых сплавов и высокой прочности настройки для достижения максимального снижения веса в толстостенных конструкциях большого диаметра, что имеет решающее значение для повышения производительности аэрокосмических транспортных средств, высокоскоростных кораблей и железнодорожного транспорта .}}}}}}}}}

Перенос нагрузки и концентрация напряжения: Оптимизированный поток зерна и плотная микроструктура, обеспечиваемая путем подготовки, способствует более эффективной переносе нагрузки, снижению концентрации напряжений и улучшению срока службы усталости .

Дизайн допуска ущерба: Высокая вязкость переломов позволяет компонентам выдерживать проектные нагрузки даже с небольшими дефектами, увеличивая маржу структурной безопасности .

Сложная адаптивность среды: Выбор наиболее подходящего сплава и термообработки на основе таких факторов, как коррозийная среда, температурная диапазон, вибрация и воздействие .

Интерфейсы обработки и сборки: Требуется точная обработка и строгая контроль толерантности, чтобы обеспечить идеальное соответствие соседним компонентам .

9. обеспечение качества и тестирование

Обеспечение качества и тестирование для толстостенных алюминиевых колец с толщиной стенкой большего диаметра являются наиболее критическими шагами перед доставкой, с особым акцентом на неразрушающем тестирование внутреннего качества .

Стандартные процедуры тестирования:

Сырье полного жизненного цикла прослеживаемость: От слитка до конечного продукта, все производственные партии, параметры процесса и результаты теста отслеживаются .

Анализ химического состава: Использование спектрометрии оптической эмиссии, рентгеновского флуоресцентного анализа и т. Д.

Контроль качества таяния и слитка: Обнаружение онлайн-содержания водорода, оценка включения (по такими методами, как сентябрь 1920/1940 или DDA-P9TF40), инспекция макросегрегации слиток, оценка размера зерна .

Мониторинг процесса подготовки: Запись в режиме реального времени и мониторинг температуры подделки, давления, количества деформации и скорости деформации, чтобы обеспечить тщательную кожу .

Мониторинг процессов термообработки: Температура печи Разнообразие (обычно соответствует AMS 2750E класса 1 или 2), решению температуры и времени, скорости погашения, кривой старения и т. Д.

Проверка размерной и геометрической точности: Комплексная проверка наружных и внутренних диаметров, толщины стенки, высоты, плоскостности, концентричности, округлости и всех других критических измерений и геометрических допусков с использованием сверхуровневых, высокопрофильных координатных машин (CMMS) или системы сканирования лазера.

Механическое тестирование свойства:

Выборка: For thick-walled forgings, sample location and quantity are critical. Samples typically need to be taken from the inner, middle, and outer diameters of the ring, and at different heights/wall thickness depths, and tested in multi-directions (radial, circumferential/tangential, and axial) to comprehensively evaluate property uniformity and anisotropy.

Тесты: Конечная прочность на растяжение, прочность урожая, удлинение, снижение площади, твердость, вязкость воздействия, сила усталости, скорость роста трещин усталости (DA/DN), вязкость перелома (K1C) .

Специальные тесты: Corrosion Corrosion Cruzing Cracking (SCC) Tests (e . g ., C-кольцо, SSRT, Загруженные тесты луча, особенно для 7xxx series t73/t74/t79), Corrosion Corrosion (Exco, ASTM G34) .}}}}}}}}})

Неразрушающее тестирование (NDT):

Ультразвуковое тестирование: 100% полная, многословная, высокочувствительная ультразвуковая проверка всего кольца . для толстостенных частей, это наиболее критический метод обнаружения мельчайших внутренних включений, пористости, трещин, дефектов границ зерна и межгранулярной коррозии, требующих соответствия высочайшим стандартам аэросполы (e {7} {7} {7, {7, {7, {7, {7, {7, {7}, {7}, {7, {7}, {7,}, {7, AMS 2630 Class AA) .

Пенетрантное испытание: Обнаружает разбитые поверхности дефекты на всех обработанных поверхностях .

Эк вихревое тестирование: Обнаружает дефекты поверхности и ближней поверхности, такие как микроаллепы и твердость неоднородности .

Рентгенографическое тестирование (необязательно): Для повторной инспекции внутренних дефектов в конкретных критических областях или дополнительной проверке .

Микроструктурный анализ: Металлографическое обследование для оценки размера зерна, непрерывности потока зерна, степени перекристаллизации, морфологии и распределения осадка, граничной структуры зерна, типов дефектов и размеров и т. Д. ., чтобы обеспечить соответствие металлургическим стандартам .

Измерение шероховатости поверхности.

Стандарты и сертификаты:

Соответствует самым строгим международным и отраслевым стандартам, такими как AMS (спецификации аэрокосмического материала), ASTM B247, ISO, EN, GB/T и т. Д. .

Сертификаты системы управления качеством: ISO 9001, AS9100 (Aerospace), NADCAP (Специальные процессы, такие как термическая обработка, NDT) .

Комплексный EN 10204 Тип 3 . 1 или 3.2 Отчеты о тестировании материалов предоставляются, и сторонняя независимая сертификация может быть организована по запросу клиента.

10. Приложения и соображения дизайна

Кованые кольца с толщиной стенкой большого диаметра являются предпочтительным материалом в экстремальных и критических областях применения из-за их непревзойденной комплексной производительности и надежности .

Основные области применения:

Аэрокосмическая:

Самолетные кожухи двигателя: Например, случаи вентилятора, случаи компрессора, случаи турбины, высокие температуры, высокоскоростное вращение и высокое давление .

Структурные кольца с большими шасси: С учетом массивного удара и усталостных нагрузок .

Ракетные и ракетные структуры: Международные соединительные кольца, рамки тяги двигателя, кольца для руководства, требующие максимальной прочности и легкого веса .

Космическая станция и спутниковые критические структуры: Кольца с нагрузкой, механизм стыковки кольца .

Энергетическая промышленность:

Компоненты сердечника атомной электростанции: Соблюдение соединительных колец, основные фланцы сосуда под давлением, требующие чрезвычайно высокой надежности и коррозионной сопротивления .

Основные фланцы вала и башня: С учетом огромных ветровых нагрузок и усталостных нагрузок .

Большие сосуды давления и фланцы резервуаров: Для химического, нефтехимического, СПГ (сжиженный природный газ) хранение и транспорт, требуя подшипника высокого давления и криогенной вязкости .

Ультра-высокое давление водородные топливные бак: Чрезвычайно требовательные требования к сопротивлению охлаждению водорода и жизни усталости .

Морская инженерия:

Глубоководные погружимые в силу корпус подключения колец: С учетом чрезвычайно высокого внешнего давления воды .

Критические кольца поддержки для платформ бурения на оффшор: Требуется превосходная коррозионная стойкость к морской воде и несущая грузоподъемность .

Крупные конструкционные кольца: Такие как авианосцы арестовывающие конструкции передачи, компоненты пехотинца авианосца .

Военное поле:

Большие артиллерийские пистолетные крепления и гонки башни: Выигрывание массивного отдачи и удара .

Критические кольца с нагрузкой для тяжелых бронированных транспортных средств.

Ракетные трубные кольца.

Высококачественная тяжелая техника:

Большие гонки подшипника: Например, для туннельной скучной машины Главные подшипники .

Большие заготовки для передач, кольцевые шестерни.

Преимущества дизайна:

Окончательное соотношение силы к весу: Соответствие или даже превышение требований к прочности стали при достижении значительного снижения веса, что имеет решающее значение для повышения эффективности транспорта и снижения потребления энергии .

Беспрецедентная надежность и безопасность: Процесс ковки полностью устраняет дефекты кастинга в сочетании со строгим контролем качества и NDT, обеспечивая долгосрочную безопасность компонентов при наиболее серьезных нагрузках и средах .

Отличная терпимость к повреждениям: Высокая вязкость и устойчивость к утомляемому распространению трещин позволяет компонентам безопасно работать в течение периода даже при незначительных дефектах, обеспечивая ценную прибыль безопасности .

Превосходная экологическая адаптивность: Особенно сплавы, оптимизированные для криогенного (e . g ., LNG) и высокой коррозийной (например,., морской) средах, демонстрируя производительность, не имеющуюся на равных от Steel .}}.

Размерная стабильность: Благодаря остаточному снятию напряжения обеспечивает высокую точность больших колец во время точной обработки и долгосрочной службы .

Ограничения и проблемы дизайна:

Чрезвычайно высокая стоимость: Требуется гигантское оборудование для гиганта, комплексное управление процессами, дорогостоящее сырье и строгие проверки качества, что приводит к значительно более высоким начальным затратам, чем другие материалы и производственные процессы .

Длинный производственный цикл: Комплексные процессы ковки и термообработки, а также длительные процедуры проверки приводят к расширенным циклам производства .

Сложность обработки: Высокопрочные сплавы имеют высокие силы резки и подвержены остаточным напряжениям, навязывая чрезвычайно высокие требования к мощности машинного инструмента, жесткости и обработки .

Сварка: Большинство алюминиевых сплавов с сверхвысокой силой (особенно серия 7xxx) имеют плохую традиционную сварку сварки, ограничивая методы соединения; Механическое соединение или методы соединения с твердым состоянием (e . g ., FSW) часто требуются .

Высокотемпературная производительность: Алюминиевые сплавы обычно не выдерживают высоких температур; Долгосрочные рабочие температуры ограничены ниже 120-150 степень, выше которой механические свойства значительно разлагают .

Экономические соображения и устойчивости:

Общая стоимость жизненного цикла: Несмотря на высокие первоначальные инвестиции, их сверхвысокая производительность, чрезвычайно длительный срок службы и снижение веса, приводящие к экономии эксплуатационных расходов в критических приложениях, обеспечивают значительные экономические преимущества в течение всего жизненного цикла продукта .

Эффективность ресурсов: Ковена, как процесс формы вблизи сети, эффективно уменьшает отходы сырья; Высокая переработка алюминия также соответствует принципам круговой экономики .

Экологические преимущества: Продукт легкий вес непосредственно приводит к снижению потребления энергии и выбросов углерода, положительно способствуя защите окружающей среды .

горячая этикетка : Алюминиевое ковцовое кольцо с толстым ковцом с толстым диаметром, Китай, толстый алюминиевый коврик с толстым диаметром, поставщики, поставщики, фабрика

Отправить запрос