Колеванные кольца с сплавами с большими диаметрами

Корьма алюминиевых сплавов с сплавами больших диаметров для аэрокосмической промышленности, сокращенно

1. Обзор материала и производственный процесс

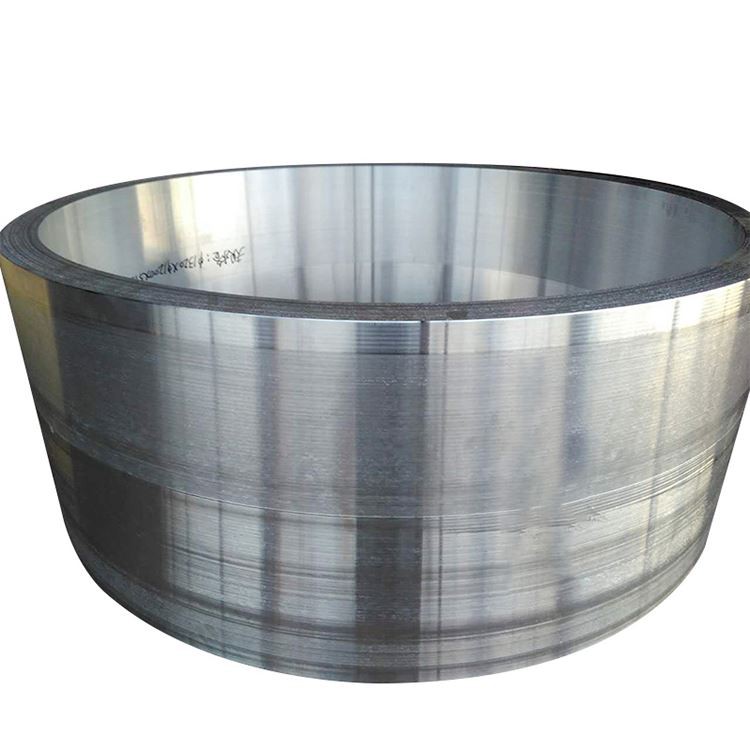

Large diameter aluminum alloy forged rings are indispensable high-performance structural components in modern industry, widely used in fields demanding stringent requirements for strength, toughness, reliability, dimensional stability, and lightweighting. These rings are typically made from various grades of aluminum alloys through precise forging processes, with sizes ranging from hundreds of millimeters to several счетчики и соответственно увеличенная толщина и высота стенки . ковкость передает превосходные механические свойства, очень плотную внутреннюю структуру и оптимизированный поток зерна вдоль окружности кольца, обеспечивая превосходную производительность в экстремальных условиях работы .

Общие алюминиевые сплавы:

Высокопроницаемая серия (e . g ., 2024, 7075, 7050): В основном используется в аэрокосмической, военной и других областях с чрезвычайным отношением к весу к весу .

Corrosion-устойчивый/сварная серия (e . g ., 5052, 5083, 5A06): Широко применяется в морской технике, криогенных резервуарах, сосудах давления и в других областях, требующих высокой коррозионной стойкости, сварки и криогенной вязкости .

Общая структурная серия (e . g ., 6061, 6082): Подходит для общих инженерных структур, балансировки прочности, оборудования и стоимости .

Премиум процесс заготовки для колец большого диаметра: Производство алюминиевых сплавных колец с большими диаметрами-это технологический процесс, занимающийся технологией и оборудованием, с особым акцентом на внутреннее качество и микроструктурное однородность:

Приготовление таяния и слитка:

Выбираются первичные алюминиевые и легирующие элементы.

Усовершенствованные технологии плавления, переработки, фильтрации и дегазации (e . g ., SNIF, вакуумное дегазация, электромагнитное перемешивание) используются для обеспечения ультра-высокого расплава, минимизации включений и содержания газа .

Большие системы литья с прямым холодом (DC) используются для производства большого диаметра с помощью стабильных измерений и однородной внутренней структуры, отвечающих требованиям для последующих крупномасштабных ковцов .

Лечение гомогенизациин:

Большие слитки проходят длительную продолжительность (обычно десятки часов), многоэтапное лечение гомогенизации, чтобы устранить макросегрегацию, обеспечить более равномерное распределение легитивных элементов и улучшить пластичность слитков, подготовить их к последующей крупномасштабной корме .

Подготовка и проверка заготовки:

Кондиционирование поверхности слитка (скальпинг или фрезерование) для удаления дефектов поверхности .

Строгая 100% ультразвуковая проверка проводится для обеспечения того, чтобы слиток был свободен от любых внутренних дефектов, которые могут повлиять на качество формирования и конечную производительность продукта (e . g ., трещины, пористость, большие включения) .}}}, трещины, пористость, большие включения) .

Предварительное нагревание: слиток или преформ равномерно нагревается до точного диапазона температуры ковки, чтобы обеспечить оптимальную пластичность и равномерную деформацию во время формирования .

Кованая последовательность:

Расстраивающий и предварительно проживающий: Сожерл подвергается многонаправленным операциям с множественными расстройствами и рисованием на больших гидравлических прессах, чтобы разрушить конструкцию с применением, устранить большие зерна и сформировать подходящую форму преформы (e . g {{3}, диск или панкус) . g ., диск или панкуз) . G

Пирсинг: Центральное отверстие образуется на прессе путем удара или расширения материала по оправке, создавая предварительную структуру кольца . Этот процесс дополнительно уплотняет материал и уточняет микроструктуру .

Кольцевая катящая формация: Это важно для формирования колец большого диаметра . на больших вертикальных или горизонтальных кольцевых машинах, непрерывное радиальное и осевое сжатие применяется к преформе кольца с помощью основного рулона и рулона манреля, непрерывно увеличивая диаметр кольца, при темй снижает высоту плоскости и высоту {1} Вдоль окружности кольца, значительно улучшая окружные механические свойства и дальнейшее усиление плотности материала .

Die Forging Finish (необязательно): Для колец с более сложными формами или чрезвычайно высокими требованиями точности, окончательная форма может быть выполнена на больших кодеющих прессах для получения точных геометрических размеров и хорошей поверхности .

Термическая обработка:

В зависимости от требований к сплавам и конечной производительности, обработке растворов, обработке и обработке старения (для обработанных теплопроводимыми сплавами) или стабилизационной обработки (для не обработанных сплавами, не обработанными нагреть стресс .

Отделка и осмотр:

Выпрямление, выпрямление, осмотр размеров, проверки качества поверхности и т. Д. .

Наконец, комплексное неразрушающее тестирование (e . g ., ультразвуковое, пенетрант, вихревое ток) выполняется для обеспечения внутреннего и качества поверхности, полностью соответствующего стандартам и требованиям клиентов .}}}}}}}}}}}}}}}}}}}}}}}}}}}}

2. Механические свойства большого диаметра алюминиевого сплава кованые кольца

Механические свойства кованых кольца с сплава алюминиевого сплава большого диаметра зависят от выбранного сорта сплава, термообработки и оптимизации процесса ковки ., как правило, кованые кольца предлагают следующие преимущества:

|

Тип свойства |

Описание производительности |

Воплощено в форме преимущества |

|

Высокая сила и прочность |

Значительно выше, чем сопоставимые отливки или тарелки, уравновешивание силы и пластичности |

Уточнение зерна, плотная микроструктура, устранение дефектов AS-CAST |

|

Отличная усталостная производительность |

Более длительный срок службы при циклической нагрузке |

Оптимизированный поток зерна, уменьшенные сайты инициации трещин усталости |

|

Хорошая стойкость перелома |

Сильная устойчивость к распространению трещин, повышение безопасности конструкции |

Плотная микроструктура, тонкие зерна, равномерное распределение осадков |

|

Надежная коррозионная стойкость к напряжению |

Особенно с оптимизированными обработками, эффективно противоречит стрессовой коррозионной трещине |

Благоприятное направление потока зерна, контролируемое остаточное напряжение, оптимизированные осадки |

|

Высокая степень анизотропии |

Оптимальные свойства вдоль окружного (тангенциального) направления, вторичное в радиальных и осевых направлениях |

Кольцо, катаясь сильно выравнивает поток зерна вдоль окружности кольца |

|

Криогенная производительность |

Сплавы серии 5xxx даже показывают улучшенную силу и прочность при чрезвычайно низких температурах |

Характеристики сплава и плотная, равномерная кованая микроструктура |

Типичный диапазон производительности (в зависимости от сплава и характера):

Ultimate Trensile Sitch: 170 MPA - 600 MPA

Сила доходности (0,2%): 60 МПа - 550 МПа

Удлинение: 7% - 28%

Твердость: 40 hb - 180 hb

Сила усталости: 70 МПа - 200 MPA

Прочность перелома (k1c): 20 mpa√m - 45 mpa√m

3. Микроструктурные характеристики

Микроструктура кованых кольца с сплава алюминиевого сплава большого диаметра является фундаментальной гарантией их превосходных макроскопических свойств:

Ключевые микроструктурные особенности:

Зерновая структура и поток зерна:

После одежды, особенно катания на кольце, грубые зерна, как разбиты, разбиваются и переориентируются, образуя мелкие, эквиасиасированные перекристаллизованные зерна и/или удлиненные не-переугодные зерна, выровненные с основным направлением деформации .

Поток зерна является уникальной характеристикой позоров, относящейся к волокнистой структуре, образованной внутренними металлическими зернами во время пластической деформации вдоль контура и направления напряжения . в коленях большого диаметра, поток зерна равномерно распределяется вдоль окружности кольца, обеспечивая превосходную окружную силу, сопротивление усталости и выносливость.}}}

Диспсероиды, сформированные с легирующими элементами (e . g ., al₃zr, almncr) эффективно ингибируют рост и рекристаллизацию зерна, поддерживая уточнение зерна .

Устранение высокой плотности и дефектов:

Огромное давление, приложенное во время процесса ковки, полностью закрывает внутренние дефекты, такие как пористость, полости усадки и газовые карманы, которые могут возникнуть во время литья, значительно улучшая плотность материала .

Уменьшает неметаллические включения и макросегрегацию, что приводит к более равномерной микроструктуре .

Укрепление фазы распределения:

Precise control over heat treatment processes ensures uniform and fine precipitation and distribution of strengthening phases (e.g., Mg₂Al₃ in 5xxx series, or Al₂CuMg, MgZn₂ in 2xxx/7xxx series) within the grains and at grain boundaries, maximizing the alloy's strengthening potential.

Морфология и распределение осадков на границах зерна также строго контролируются для оптимизации сопротивления трещин в коррозии напряжения .

4. размерные спецификации и допуски

Диапазон размеров кованых колец с сплава с сплава больших диаметров очень широкий и может быть изготовлен в соответствии с конкретными требованиями клиента .

|

Параметр |

Типичный производственный ассортимент |

Коммерческая терпимость (как и) |

Толерантность точности (обработана) |

Метод испытаний |

|

Внешний диаметр |

500 мм - 8000+ мм |

± 1,0% или ± 5 мм (в зависимости от того, что больше) |

± от 0,1 мм до ± 0,5 мм |

CMM |

|

Внутренний диаметр |

400 мм - 7900+ мм |

± 1,0% или ± 5 мм (в зависимости от того, что больше) |

± от 0,1 мм до ± 0,5 мм |

CMM |

|

Толщина стены |

50 мм - 1000+ мм |

± 5% или ± 5 мм (в зависимости от того, что больше) |

± от 0,1 мм до ± 0,5 мм |

CMM |

|

Высота |

50 мм - 1500+ мм |

± 5% или ± 5 мм (в зависимости от того, что больше) |

± от 0,1 мм до ± 0,5 мм |

CMM |

|

Плоскостность |

N/A |

0,5 мм/метр диаметр |

0,1 мм/метр диаметр |

Значение плоскостности/CMM |

|

Концентричность |

N/A |

0,5 мм |

0,1 мм |

Концентричность/CMM |

|

Шероховатость поверхности |

N/A |

Ra 6.3 - 12.5 мкм |

Ra 0.8 - 3.2 мкм |

Профилометр |

Возможность настройки:

Изготовленные на заказ кольца с различными размерами, фигуры (e . g ., не циркулярные, конические), а требования к допуску могут быть созданы в соответствии с подробными чертежами клиента и техническими спецификациями .}}}}}}}}}}}}}}}}}}}}}}}}

Обычно предлагается в условиях грубой обработки или отделки для снижения затрат на обработку клиента и времени .

5. Обозначения температуры и варианты термической обработки

Кованые кольца алюминиевого сплава большого диаметра могут поставляться с различными характеристиками термической обработки в зависимости от их типа сплава и окончательных требований к применению .

|

Температура кода |

Описание процесса |

Применимо к |

Ключевые характеристики |

|

O |

Полностью отожжен, смягчен |

Все алюминиевые сплавы |

Максимальная пластичность, самая низкая прочность, легко для холодной работы |

|

H112 |

Только сплющено после ковки |

5xxx series |

Сохраняет кованую микроструктуру и остаточное напряжение, умеренная прочность, хорошая коррозионная стойкость |

|

H321/H116 |

Стабилизирован после ковки |

5xxx series |

Отличная коррозия стресса и устойчивость к отшелушиванию, более высокая сила, чем H112 |

|

T6 |

Раствор тепло обработан, затем искусственно выдержанный |

2xxx, 6xxx, 7xxx series |

Высокая сила, высокая твердость |

|

T73/T74 |

Раствор тепло, обработанный, затем переоборудован |

7xxx series |

Немного меньшая прочность, чем T6, но превосходная коррозия стресса и сопротивление отшелушиванию |

|

T76 |

Раствор тепло, обработанный, затем специально выдержанный |

7xxx series |

Хорошие общие свойства, высокая коррозионная устойчивость |

Руководство по выбору температуры:

Требования к силе: 7XXX Series T6 Demper предлагает самую высокую прочность, но его чувствительность SCC должна рассматриваться .

Коррозионная стойкость: 5xxx series (H116/H321) и 7xxx series T73/T74.

Сварка: 5xxx и 6xxx серии сплавы имеют превосходную сварку . Традиционная сварка слияния обычно не рекомендуется для серии 2xxx и 7xxx .

Сервисная среда: Конкретные требования к морской среде, криогенной среде, сосудам давления и т. Д. .

6. Характеристики обработки и изготовления

Обработка кованых кольца с сплава с сплава больших диаметров обычно требует больших машин высокой критики и специализированных стратегий обработки .

|

Операция |

Материал инструмента |

Рекомендуемый диапазон параметров |

Комментарии |

|

Поворот |

Карбид, PCD |

Высокая скорость резки, средняя подача |

Большой диаметр требует мощных машин, хорошая эвакуация чипа |

|

Фрезерование |

Карбид, HSS |

Высокая скорость резки, средняя подача |

Износ инструмента и управление чипами имеют решающее значение |

|

Бурение |

Карбид, оловянный покрыт |

Средняя скорость резки, средняя подача |

Требует хорошего охлаждения и эвакуации чипов, избегайте обертывания чипа при буровой бите |

|

Сварка |

Миг/Тиг |

Провод заполнителя и защитный газ, выбранные на основе сплава. |

5xxx и 6xxx series weld weld weld, 2xxx/7xxx series нуждаются в специальных процессах |

|

Холодный работа |

O Demper |

Изгибание, операции на категории возможны, но ограничены |

Кованые (F) или тепло, обработанные (T/H) Уэтары имеют более низкую пластичность |

Производственное руководство:

Механизм: Алюминиевые сплавы обычно имеют хорошую обработку, но липкость и обертывание чипа являются общими проблемами . острые инструменты с большими граблями углов, высокие углы спирали, в сочетании с эффективными охлаждающими смазочными материалами и хорошими системами эвакуации чипа, .}}}}}}}}}}}}}}}}}

Остаточное управление стрессом: Большой разбивание подвержены значительным остаточным напряжениям во время гашения и обработки, что может привести к искажению . методов снятия напряжений, таких как растяжение (TXX51), сжатие или снятие вибрационного напряжения, .}}}}}

Поверхностная обработка: Анодирование, рисование или преобразование лечения покрытия могут быть применены в зависимости от среды обслуживания и эстетических требований .

7. Системы сопротивления коррозии и защиты

Коррозионное сопротивление кованых колец с сплава с сплава больших диаметров является ключевым преимуществом для их применения в жестких средах .

|

Серия сплавов |

Типичная производительность коррозии |

Тип коррозии |

|

2xxx series |

Справедливая атмосферная коррозия, подверженная ячеек |

Чувствительный к межранальной коррозии, крепок с напряжением (SCC) |

|

5xxx series |

Отличная коррозия атмосферной и морской воды, отличная стойкость на ямках |

Может чувствиться к долгосрочному высокотемпературному использованию, что приведет к SCC |

|

6xxx series |

Хорошая атмосферная коррозия, небольшая ямка |

Низкая восприимчивость SCC |

|

7xxx series |

Хорошая атмосферная коррозия, но чувствительная к коррозии SCC и отшелушиванию (T6) |

Межгранулярная коррозия, SCC, Коррозия отшелушивания (высокая прочность) |

Системы защиты:

Выбор сплава и температуры: Выберите сплавы сплавов и характеристики термообработки с помощью превосходной коррозионной сопротивления (e . g ., 5xxx series h116/h321, или 7xxx series t73/t74) .

Поверхностная обработка:

Анодирование: Наиболее распространенный метод защиты, образующий жесткую, плотную оксидную пленку, которая усиливает коррозию и стойкость к износу .

Химические преобразования покрытия: Служить превосходными праймерами для краски или клея, обеспечивая базовую защиту .

Системы рисования/покрытия: Высокопроизводительные эпоксидные праймеры и полиуретановые верхние годы обеспечивают долгосрочную защиту в морской и промышленной среде .

Соображения дизайна: Избегайте участков захвата воды и расщелины коррозии; Применить гальваническую изоляцию при контакте с разнородными металлами .

8. Физические свойства для инженерного дизайна

|

Свойство |

Типичное значение |

Рассмотрение дизайна |

|

Плотность |

2.66 - 2.85 g/cm³ |

Легкий дизайн, центр управления гравитацией |

|

Диапазон плавления |

500 - 650 степень |

Термообработка и окно сварки |

|

Теплопроводность |

110 - 200 W/m·K |

Тепловое управление, дизайн рассеяния тепла |

|

Электрическая проводимость |

30 - 55% IACS |

Электрическая проводимость в электрических применениях |

|

Удельное тепло |

860 - 900 j/кг · k |

Расчеты тепловой массы и теплоемкость |

|

Тепловое расширение (CTE) |

22 - 24 ×10⁻⁶/K |

Размерные изменения из -за изменений температуры |

|

Модуль Янга |

70 - 75 gpa |

Расчеты отклонения и жесткости |

|

Соотношение Пуассона |

0.33 |

Параметр структурного анализа |

|

Демпфирующая способность |

Умеренный |

Управление вибрацией и шумом |

Соображения дизайна:

Легкий вес: Низкая плотность алюминиевых сплавов позволяет кольцам большого диаметра для достижения значительного снижения веса, предлагая существенные экономические и производительные преимущества в аэрокосмической, железнодорожной транспорте и морских приложениях .

Диапазон рабочей температуры: Должен быть определен на основе типа сплава и среды применения, избегая долгосрочного обслуживания при высоких температурах, которые могут привести к деградации производительности .

Прочность и баланс жесткости: Через разумную конструкцию раздела и выбор сплава, обеспечить достаточную жесткость, чтобы предотвратить чрезмерную деформацию при выполнении требований к силе .

Экологическая адаптивность: Рассмотрим такие факторы, как коррозионность, диапазон температуры, вибрация и ударные нагрузки рабочей среды .

9. обеспечение качества и тестирование

Контроль качества для кованых кольца с сплава с сплава больших диаметров чрезвычайно строго, охватывая каждую стадию от сырья до готового продукта доставка .

Стандартные процедуры тестирования:

Сертификация сырья: Прослеживаемость слитков, проверка химического состава, тепло, дата производства и т. Д. .

Контроль качества таяния и слитка: Элементный анализ онлайн, измерение содержания водорода, мониторинг эффективности фильтра, ультразвуковое обнаружение недостатка .

Мониторинг процесса подготовки: Мониторинг профилей температуры в реальном времени, количества деформации, давление, состояние и т. Д. .

Мониторинг процессов термообработки: Температура печи Разнообразие, время, скорость охлаждения, температура погашения среды и т. Д. .

Проверка размерной и геометрической точности: Комплексная проверка внешних и внутренних диаметров, толщины стенки, высоты, плоскостности, концентричности и т. Д.

Механическое тестирование свойства:

Выборка: Образцы взяты из критических местоположений (как правило, окружных и радиальных направлений кольца) в соответствии с измерениями ковки и стандартными требованиями для тестирования .

Тесты: Растяжение (UTS, YS, EL), твердость, ударная вязкость, усталость, прочность перелома, трещины коррозии напряжения (SCC) .

Неразрушающее тестирование (NDT):

Ультразвуковое тестирование: 100% объемный осмотр всего кольца, наиболее эффективный метод обнаружения внутренних дефектов (e . g ., включения, пористость, трещины, межгранулярная коррозия), часто требуемой для соответствия аэрокосмическим стандартам (e . ., AMS 2630 (e {{3} .}}}}}}}}}.}}}}.}}}.}}}.}}}}}}}}}.

Пенетрантное испытание: Обнаружает дефекты поверхности и ближней поверхности .

Эк вихревое тестирование: Обнаружает дефекты поверхности и ближней поверхности, особенно для проводящих материалов .

Рентгенографическое тестирование (RT): Используется для внутренней повторной эксплуатации в конкретных критических областях .

Микроструктурный анализ: Металлографическое исследование для оценки размера зерна, потока зерна, степени перекристаллизации, распределения осадков, типов дефектов и т. Д. .

Измерение шероховатости поверхности.

Стандарты и сертификаты:

Соответствует ASTM B247, AMS (спецификации аэрокосмического материала), EN (европейские стандарты), GB/T (китайские национальные стандарты) и т. Д. .

Сертификаты системы качества: ISO 9001, AS9100 (Aerospace) .

EN 10204 Тип 3 . 1 или 3.2 Отчеты о тестировании материалов могут быть предоставлены, а сторонняя сертификация может быть организована по запросу клиента.

10. Приложения и соображения дизайна

Кованые кольца алюминиевого сплава большого диаметра играют решающую роль в различных высокотехнологичных и тяжелых секторах промышленности из-за их превосходной общей производительности .

Основные области применения:

Аэрокосмическая: Корпуса самолета двигателя, кольца с турбинными компонентами, кольца-несущие кольца, подключающие кольца, ракетные топливные бак, космосообразные конструкционные кольца и т. Д. .

Энергетическая промышленность: Кольца оборудования ядерной электростанции, фланки основных валов ветряных турбин, фланки сосуда с большими давлением, кольца водородного топлива и т. Д. .

Морская и оффшорная инженерия: Структурные кольца-кольца крупного корабли, критические опорные кольца для платформ буровых платформ, подключаемые кольца с глубоким погружным давлением, кольца с носителями СПГ и т. Д. .

Железнодорожный транспорт: Высокоскоростное тело, соединительное соединение колец, критические коричневые кольца, кольца тормозной системы поезда и т. Д. .

Военный: Большие артиллерийские крепления оружия, бронированные кольца-несущие кольца, кольца ракетных пусковых изделий и т. Д. .

Тяжелая техника: Большие гонки подшипника, заготовки для передач, основные кольца подшипников для туннельных скучных машин и т. Д. .

Преимущества дизайна:

Легкий вес: Низкая плотность алюминиевых сплавов в сочетании с процессом ковки обеспечивает значительное снижение веса больших структурных компонентов, повышение эффективности и снижение рабочих затрат .

Высокая надежность и безопасность: Высокая прочность, высокая вязкость, превосходная устойчивость к усталости и плотная внутренняя микроструктура, обеспечиваемая путем подготовки к созданию обеспечения долгосрочной достоверности компонентов под экстремальными нагрузками и сложными средами .

Размерная стабильность: После строгой термообработки и снятия стресса кольца с большим диаметром демонстрируют хорошую стабильность размерных размер во время последующей обработки и долгосрочной службы .

Коррозионная стойкость: В частности, сплавы серии 5xxx демонстрируют превосходную коррозионную стойкость в морской и промышленной среде .

Гибкость дизайна: Благодаря выбору различных сплавов, термообработки и индивидуальных процессов ковки, могут быть выполнены различные сложные и требовательные требования к проектированию .

Ограничения дизайна:

Расходы: Производство кованых колец большого диаметра требует дорогого специализированного оборудования и сложных процессов, что приводит к более высоким начальным затратам .

Температурная чувствительность: Некоторые высокопрочные алюминиевые сплавы могут испытывать деградацию производительности в долгосрочных высокотемпературных средах, требующих рассмотрения ограничений рабочей температуры .

Сварка: Некоторые высокопрочные сплавы имеют плохую сварку, которая может потребовать специальных методов сварки или конструкции, чтобы избежать сварки .

Остаточный стресс: Процесс гашения для большого размера может создать значительные остаточные напряжения, требующие соответствующих обработок снятия напряжений .

Экономические соображения и устойчивости:

Значение жизненного цикла: Несмотря на то, что первоначальные инвестиции высоки, превосходная производительность и длительный срок службы кованых колец снижают затраты на обслуживание и замену, предлагая более высокую экономическую ценность в долгосрочной перспективе.

Использование материалов: Ковкость-это процесс формы вблизи сети, эффективно уменьшая отходы сырья по сравнению с традиционной обработкой .

Экологическое дружелюбие: Алюминиевые сплавы являются полностью переработанными материалами, соответствующими зеленым принципам производства; Легкий продукт также способствует снижению потребления энергии и выбросов углерода конечных продуктов .

горячая этикетка : Кованые кольца с сплава алюминиевого сплава большого диаметра, Китайский китайский алюминиевый сплав.

Отправить запрос