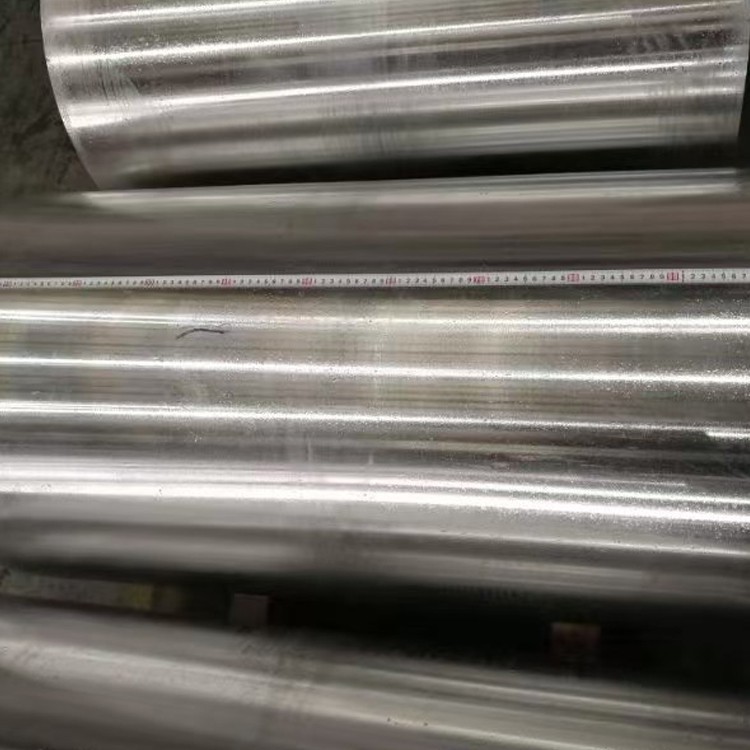

6061 большой сплавочный сплав с большим диаметром

6061 Стержни алюминиевых сплавов с большим диаметром играют важную роль в промышленном производстве и получили широкое внимание и признание благодаря их легкой и высокой прочности, хорошей коррозионной стойкости, превосходной производительности обработки, хорошей тепловой стабильности и устойчивости к усталости, защиты окружающей среды и устойчивости, а также разнообразных полей применения .}}}}}}}}

1. Состав материала и производственный процесс

6061 Большой диаметр алюминиевого сплава-это универсальный сплав с алюминиеми-магностий-силиконом, который обеспечивает превосходную прочность, хорошую коррозионную стойкость, превосходную сварку и оборудованию в широком диапазоне диаметров, что делает его идеальным для структурных, механических деталей, транспортировки и общих инженерных применений:

Первичные легирующие элементы:

Магний (Mg): 0.8-1.2% (усиливает прочность)

Кремний (si): 0.4-0.8% (образует фазу укрепления Mg₂si с магнием)

Copper (Cu): 0.15-0.40% (улучшает прочность, слегка снижает коррозионную сопротивление)

Chromium (Cr): 0.04-0.35% (ингибирует перекристаллизацию, улучшает устойчивость к коррозии стресса)

Базовый материал:

Алюминий (Al): больше или равен 95,8% (баланс)

Контролируемые примеси:

Железо (Fe): меньше или равно 0,70% максимум

Цинк (Zn): меньше или равен 0,25% максимум

Марганец (Mn): меньше или равна 0,15% максимум

Титан (TI): меньше или равна 0,15% максимум

Другие элементы: меньше или равны 0,05% каждый, меньше или равен 0,15% общего числа

Процесс производства премиум -класса:

Приготовление расплава:

Первичный алюминий высокой чистоты (минимум 99,7%)

Точные добавки с легирующим элементом с допуском ± 0,05%

Усовершенствованная фильтрация через керамические пенопластые фильтры (30-40 ppi)

Обработка дегазаса SNIF (водород <0,10 мл/100 г)

Уточнение зерна с помощью Al-Ti-B Master сплав

Полупрерывное литье с прямым охлаждением (DC) для получения большого диаметра

Гомогенизация:

550-580 степень для 6-12 часов

Единый контроль температуры: ± 5 градусов

Управляемое скорость охлаждения: 15-25 степень /час

Растворение грубых интерметалликов, устранение микросегрегации

Горячая работа (экструзия или корова):

Большие экструзионные прессы: способный производить стержни диаметром до 400 мм

Или ковена: переработка слитков в стержни посредством радиальной ковки или закрытой ковки

Температура деформации: 450-500 степень

Обеспечивает адекватную деформацию и уточнение зерна для оптимального внутреннего качества и потока зерна

Решение термообработка:

520-550 степень для 1-4 часов (диаметр зависит)

Температурная однородность: ± 3 градуса

Быстрый перевод в гашение среды (<10 seconds)

Закалка:

Притоление воды или полимерное закал

Контролируемая скорость охлаждения для оптимальной твердости

Снятие стресса (для T651/T6511 REMERS):

Контролируемое растяжение (1-3% пластическая деформация), чтобы уменьшить остаточное напряжение

Искусственное старение (T6 Demper):

160-180 степень для 8-18 часов

Температурная однородность: ± 3 градуса

Все этапы производства подвержены строгому контролю качества и управлению отслеживаемостью .

2. Механические свойства 6061 алюминиевого стержня большого диаметра

|

Свойство |

O (отожжен) |

T4 |

T6 |

T651/T6511 |

Метод испытаний |

|

Конечная прочность на растяжение |

110-145 MPA |

180-220 MPA |

290-320 MPA |

290-320 MPA |

ASTM E8 |

|

Прочность урожая (0,2%) |

40-60 MPA |

90-120 MPA |

240-270 MPA |

240-270 MPA |

ASTM E8 |

|

Удлинение (2 дюйма) |

16-25% |

14-20% |

8-15% |

8-15% |

ASTM E8 |

|

Твердость (Бринелл) |

30-40 HB |

60-75 HB |

95-105 HB |

95-105 HB |

ASTM E10 |

|

Усталость прочность (5 × 10⁸ циклов) |

70-90 MPA |

90-110 MPA |

95-110 MPA |

95-110 MPA |

ASTM E466 |

|

Сила сдвига |

70-90 MPA |

110-130 MPA |

190-210 MPA |

190-210 MPA |

ASTM B769 |

|

Модуль эластичности |

68,9 ГПа |

68,9 ГПа |

68,9 ГПа |

68,9 ГПа |

ASTM E111 |

Распределение недвижимости:

Axial vs . Радиальные свойства:<5% variation in strength properties

Внутреннее изменение свойства на барах с большими диаметрами: обычно менее 7% для T6/T651 ЧАМОРЫ

Ядро до поверхностной твердости вариации:<5 HB

Остаточный стресс: низкие уровни стресса у характера T651/T6511, уменьшение искажения обработки

3. Микроструктурные характеристики

Ключевые микроструктурные особенности:

Структура зерна:

Удлиненные зерна с некоторыми перекристаллизованными зернами после горячей работы

Размер зерна astm 4-7 (90-32 µM)

Обеспечивает однородную структуру зерна и уточнение в диаметрах больших диаметров через строгий контроль процесса

Распределение осаждения:

Фаза укрепления MG₂SI: тонкая и равномерно распределена, обеспечивая первичное укрепление

Alfesi Intermetallics: контролируемый размер и распределение

CR₂SI или Al₁₂mg₂cr Диспетроиды: ингибирует рост зерна, улучшает устойчивость к стрессовой коррозии

Разработка текстуры:

Текстура волокна, введенная экструзией/коровами

Прочность на текстуре оказывает незначительное влияние на механические свойства; уточнение зерна и упрочнение осадков доминируют

Особые функции:

Равномерное распределение осадков на границах зерна

Перенасыщенный твердый раствор после обработки раствора

Формирование этапов осадков после лечения старения

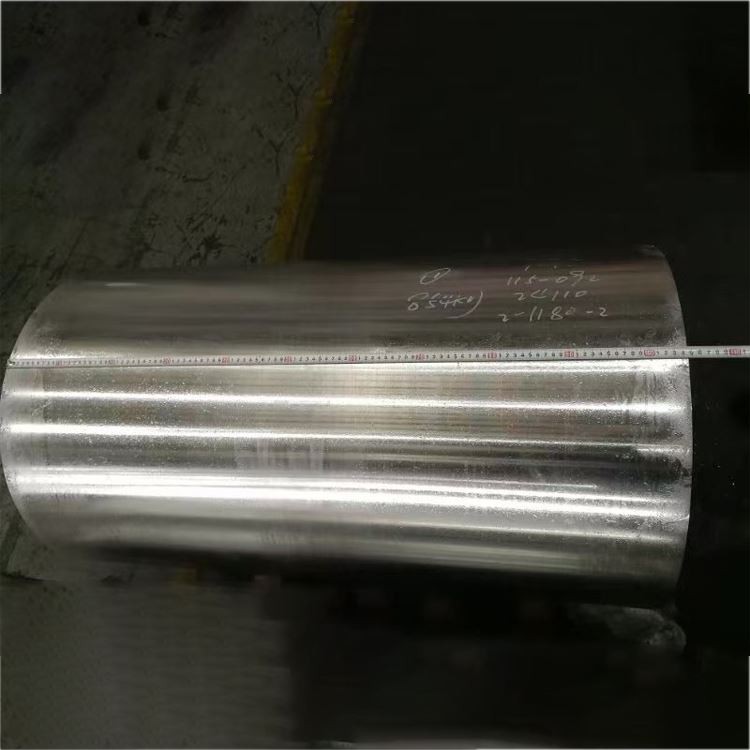

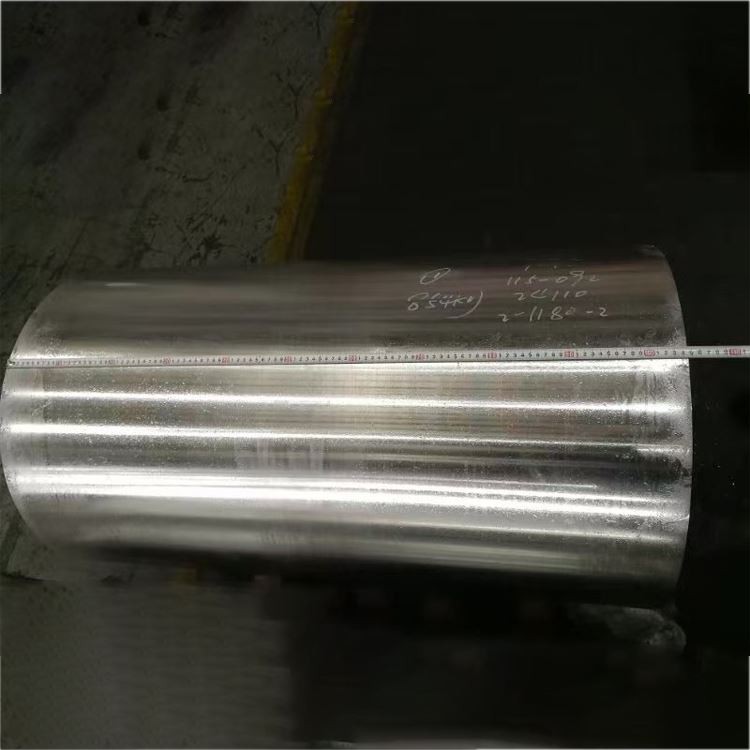

4. размерные спецификации и допуски

|

Параметр |

Стандартный диапазон |

Точность толерантности |

Коммерческая терпимость |

Метод испытаний |

|

Диаметр |

100-600 мм |

± 0,5 мм до 200 мм |

± 1,0 мм до 200 мм |

Микрометр/суппорт |

|

± 0,25% выше 200 мм |

± 0,5% выше 200 мм |

|||

|

Овальность |

N/A |

50% допуска диаметра |

75% от толерантности к диаметре |

Микрометр/суппорт |

|

Длина |

1000-7000 мм |

± 5 мм |

± 10 мм |

Рулетка |

|

Прямо |

N/A |

0,8 мм/м |

1,5 мм/м |

Линейка/лазер |

|

Шероховатость поверхности |

N/A |

3,2 мкм RA Max |

6,3 мкм ra max |

Профилометр |

|

Вырежьте конечную квадрату |

N/A |

0,5 градуса макс |

1,0 градуса макс |

Транспортир |

Стандартные доступные формы:

Круглая планка с большим диаметром: диаметры от 100 мм до 600 мм

Пользовательский сервис с вырезанными до длины доступен

Специальные допуски и поверхностные отделки (e . g ., очищенная, земля, точность повернута) доступен по запросу

Доступно в ASCOED и AGED, ИЛИ гашет

5. Обозначения температуры и варианты термической обработки

|

Температура кода |

Описание процесса |

Оптимальные приложения |

Ключевые характеристики |

|

O |

Полностью отожжен, смягчен |

Приложения, требующие максимальной формируемости |

Самая низкая прочность, максимальная пластичность |

|

T4 |

Раствор тепло обработан и естественно выдержан |

Хорошая формируемость с умеренными требованиями к прочти |

Умеренная сила, хорошая формируемость |

|

T6 |

Раствор тепло обработан и искусственно выдержанный |

Высокопрочные, структурные применения |

Максимальная сила и твердость |

|

T651 |

T 6 + стресс снят при растяжении |

Критические структурные компоненты, низкий остаточный стресс |

Отличная стабильность размеров, низкое искажение обработки |

|

T6511 |

T 6 + небольшое растяжение + выпрямление |

Низкий остаточный стресс для нерегулярных форм |

Похоже на T651, но для нерегулярных поперечных сечений |

Руководство по выбору температуры:

O: Для сложных операций с холодным формированием

T4: для заявок, требующих последующего формирования или сварки, с окончательной термообработкой

T6: для общих структурных и механических частей, требующих высокой прочности

T651/T6511: для стержней больших диаметров, требующих минимальных искажений обработки и высокой устойчивости

6. Характеристики обработки и изготовления

|

Операция |

Материал инструмента |

Рекомендуемые параметры |

Комментарии |

|

Поворот |

Карбид, бриллиант |

VC =250-600 M/min, f =0.1-0.5 mm/rev |

Высокоскоростная обработка выпускает превосходную поверхность |

|

Бурение |

Карбид, оловянный покрыт |

VC =80-200 M/min, f =0.15-0.40 mm/rev |

Продолжительные упражнения рекомендуются, хорошо для глубоких отверстий |

|

Фрезерование |

Карбид, HSS |

VC =200-800 M/min, fz =0.1-0.25 MM |

Инструменты с высоким положительным углом наклона, большая глубина разрезания, высокая подача |

|

Постукивание |

HSS-E-PM, TICN CATED |

VC =20-40 M/min |

Хорошее качество потока, легко нажать |

|

Погашение |

Карбид, HSS |

VC =80-150 M/min, f =0.2-0.6 mm/rev |

H7/H8 терпимость достигается |

|

Распиливание |

Карбисное лезвие |

VC =1000-3000 M/min |

Эффективная резка, гладкие ребра |

Руководство по изготовлению:

Оценка механизма: 80% (1100 алюминий=100%), улучшенная механизм в T6 Demper

Формирование чипов: легко образуется короткие, свернутые чипсы, облегчая эвакуацию чипов

Охлаждающая жидкость: водорастворимая режущая жидкость (5-10% концентрация)

Износ инструмента: низкий, что приводит к долгой жизни инструмента

Сварная сварка: отличная с сваркой TIG и MIG, минимальная потери прочности после сварки

Тепловая обработка: может быть утолкнут и стареет, чтобы повысить прочность

Анодирование: легко анодируется для эстетических и коррозионных поверхностей

Паялка и пайчка: возможно

Остаточное напряжение: T651/T6511.

7. Системы сопротивления коррозии и защиты

|

Тип окружающей среды |

Рейтинг сопротивления |

Метод защиты |

Ожидаемая производительность |

|

Промышленная атмосфера |

Очень хороший |

Чистая поверхность, дополнительное анодирование |

15-20+ Годы |

|

Морская атмосфера |

Хороший |

Анодирование + герметизация или покраска |

5-10+ лет с обслуживанием |

|

Погружение морской воды |

Справедливый |

Катодная защита или живопись |

В зависимости от качества покрытия |

|

Высокая влажность |

Очень хороший |

Чистая поверхность, дополнительное анодирование |

10-15+ Годы |

|

Коррозия стресса |

Очень хороший |

Отличная производительность в T6 Demper |

Низкая восприимчивость |

|

Отшелушивание |

Очень хороший |

Стандартная защита |

Хорошее сопротивление |

|

Гальваническая коррозия |

Хороший |

Правильная изоляция |

Тщательный дизайн с разнородными металлами |

Варианты защиты поверхности:

Анодирование:

Тип II (серная): 10-25} мкм толщина, для декоративной и общей защиты

Тип III (жесткий): 25-75 мкм толщина, для износостойкости и более высокой защиты

Окрашивание и уплотнение: усиливает эстетику и коррозионную стойкость

Конверсионные покрытия:

КОЛИНКА КОВРЕЦИИ ХРОМАТА (MIL-DTL -5541): отличная адгезия и защита от коррозии

Без хрома альтернативы: экологически чистый

Системы живописи:

Эпоксидный праймер + полиуретан

Порошковое покрытие: высокая долговечность и эстетика

Другие:

Гальванизация, вакуумное покрытие и т. Д. .

8. Физические свойства для инженерного дизайна

|

Свойство |

Ценить |

Рассмотрение дизайна |

|

Плотность |

2,70 г/см= |

Расчет веса и структурная оптимизация |

|

Диапазон плавления |

582-652 степень |

Термообработка и окно сварки |

|

Теплопроводность |

167 W/m·K |

Тепло рассеяние и конструкция передачи |

|

Электрическая проводимость |

40-43% IACS |

Электрическая проводимость в электрических применениях |

|

Удельное тепло |

897 J/кг · к |

Расчеты тепловой массы и теплоемкость |

|

Тепловое расширение (CTE) |

23.6 ×10⁻⁶/K |

Размерные изменения из -за изменений температуры |

|

Модуль Янга |

68,9 ГПа |

Расчеты отклонения и жесткости |

|

Соотношение Пуассона |

0.33 |

Параметр структурного анализа |

|

Демпфирующая способность |

Средний |

Управление вибрацией и шумом |

Соображения дизайна:

Диапазон рабочей температуры: -80 Степень до +150 степень

Высокотемпературная производительность: сила начинает уменьшаться выше 100 градусов

Криогенная производительность: небольшое увеличение силы при низких температурах, без хрупкого перехода

Магнитные свойства: немагнитные

Утилизация: 100% пригодна для переработки с высокой стоимостью лома

Формируемость: хорошо в T4 Demper, Limited в T6 Demper

Отставка размерных: отличная у характера T651/T6511, подходящая для точной обработки

Отношение силы к весу: выгодно в структурных применениях

9. обеспечение качества и тестирование

Стандартные процедуры тестирования:

Химический состав:

Оптическая спектроскопия излучения

Рентгеновский флуоресцентный анализ

Проверка всех основных элементов и нечистого содержания

Механическое тестирование:

Тестирование на растяжение (продольное и поперечное)

Тестирование на твердость (Brinell, несколько мест)

Испытания на усталость (по мере необходимости)

Неразрушающее тестирование:

Ультразвуковая проверка (100% объемный, на ASTM B594/E2375)

Тестирование вихревого тока (дефекты поверхности и ближневость)

Пенетрантная проверка (поверхностные дефекты)

Микроструктурный анализ:

Определение размера зерна

Осадить и интерметаллическую оценку

Проверка рисунка потока зерна (для кованых стержней)

Проверка размерного:

CMM (координатная измерительная машина) Проверка

Диаметр, длина, прямая, овальность и т. Д. .

Стандартные сертификаты:

Отчет о тестировании материала (en 10204 3.1 или 3.2)

Сертификация химического анализа

Сертификация механических свойств

Сертификация термической обработки

Сертификация неразрушающего тестирования

Соответствие ASTM B221 (для экструдированного стержня), ASTM B211 (для проката/холодного стержня) или ASTM B247 (для поддельной полосы) в зависимости

10. Приложения и соображения дизайна

Основные приложения:

Структурные компоненты:

Архитектурные рамки и поддержки

Мостовые компоненты

Грузовики и морские сооружения

Автоматические базы

Механические детали:

Клапанные тела, насосные тела

Приводные валы, передачи

Болты, гайки, крепежные элементы

Джиг и приспособления

Транспортная промышленность:

Автомобильные детали (шасси, подвеска)

Компоненты железнодорожного автомобиля

Велосипедные рамки

Компоненты яхты и лодки

Электроника и точное оборудование:

Запчасти для полупроводникового оборудования

Электронные компоненты корпуса

Компоненты медицинского устройства

Оптическое оборудование кронштейны

Отдых и потребительские товары:

Рыболовные катушки

Спортивные товары

Фотографическое оборудование

Преимущества дизайна:

Хорошая общая производительность: высокая прочность, коррозионная стойкость, простая в машине, сварная сварка

Хорошее соотношение силы к весу в T6 Demper

Значительное улучшение силы после гашения и старения

Низкие искажения обработки у T651/T6511

Легко анодировать и применять различные поверхностные обработки

Отличные характеристики сварки

Очень универсальный для различных отраслей промышленности

Немагнитный для конкретных применений

Хорошая переработка

Ограничения дизайна:

Более низкая сила по сравнению с сплавами серии 7xxx

Коррозионная стойкость в некоторых морских средах не так хороша, как сплавы серии 5xxx

Не подходит для приложений, требующих сверхвысокой твердости и износостойкости

Ограниченная высокотемпературная производительность прочности (выше 150 градусов)

Способность к формированию холода не так хороша, как сплавы, такие как 5052

Прочность в сварной зоне может немного уменьшить

Экономические соображения:

Отличная производительность по разумной стоимости, что делает его идеальным для многих приложений

Широкая цепочка поставок и производственные мощности

Относительно низкие затраты на обработку

Хорошая переработка снижает затраты на лом

Аспекты устойчивости:

100% пригодна для переработки, высокое использование ресурсов

Более низкое потребление энергии в производстве по сравнению со сталью

Относительно низкое воздействие на окружающую среду на протяжении всего жизненного цикла

Длительный срок службы снижает частоту замены

Соответствует ROHS и стандартам достижения, свободных от вредных веществ

Руководство по выбору материала:

Выберите 6061, когда необходим сплав общего назначения с высокой прочностью, хорошей сваркой и коррозионной стойкостью

Выберите 5052, когда требуется максимальная формируемость и прочность менее критична

Рассмотрим сплавы серии 2xxx или 7xxx, когда более высокая прочность имеет первостепенное значение, а свариваемость не является основной проблемой

T6 Demper подходит для большинства структурных и механических частей

T651/T6511. Уэтары подходят для деталей, требующих точной обработки и низкого остаточного напряжения

горячая этикетка : 6061 большой диаметр алюминиевого сплава, Китай 6061, шкивовый алюминиевая ковка, колесная ковкость алюминия, звездочная алюминиевая ковкость, Поддержка кронштейна алюминиевая ковка, Алюминиевая ковка с валом, приводная ось алюминиевая ковка

Отправить запрос