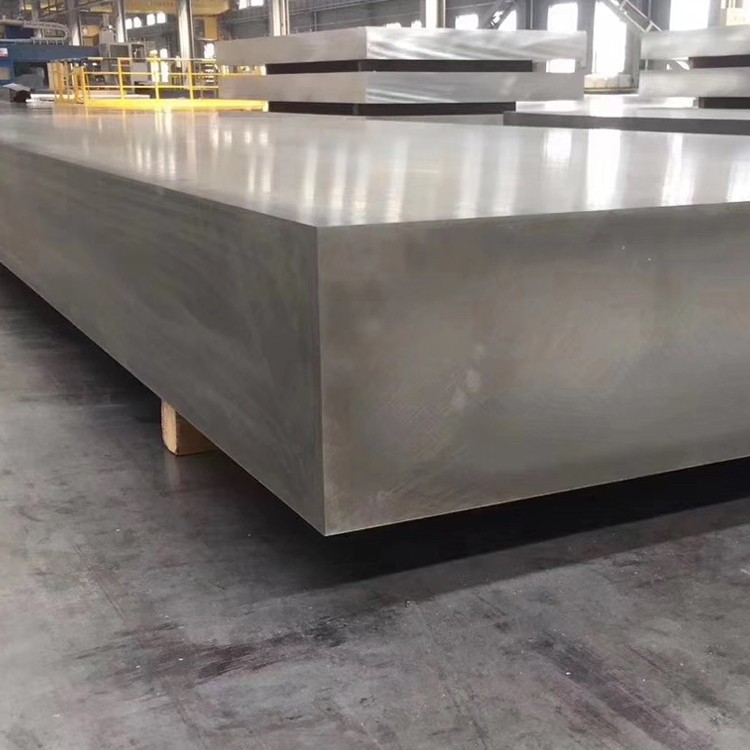

5083 Ультра-толстая алюминиевая ковока

5083 Алюминиевая пластина - это типичная алюминиевая пластина против ржавчины с хорошей коррозионной стойкостью, которая может адаптироваться к суровой морской среде и продлить срок службы корабля. После контакта с воздухом алюминий образует плотный слой глиноземной пленки на своей поверхности, который может эффективно противостоять эрозии различных элементов в морской воде. В сочетании с технологией анодирования пластины с алюминиевым сплавом могут сохранить очень стабильную форму в морской воде.

1. Материал композиции и производственный процесс

5083 алюминиевый сплав (ASTM B209, EN AW -5083)-это высокопрочный, не обработанный Heat-образный сплав Al-MG, известный для исключительной свариваемости и превосходной коррозионной устойчивости в морских средах. Вариант с кованой тарелкой с ультраселиной толщиной предлагает улучшенные механические свойства посредством контролируемой обработки деформации:

Первичные легирующие элементы:

Магний (мг): 4. 0-4. 9% (Первичный укрепляющий твердое выражение)

Manganese (Mn): {{0}}. 40-1. 0% (уточнение структуры зерна)

Chromium (cr): 0. 05-0. 25% (повышение сопротивления коррозии)

Titanium (ti): 0. 05-0. 15% (уточнение зерна)

Базовый материал:

Алюминий (Al): больше или равен 92,4% (баланс)

Контролируемые примеси:

Железо (Fe): меньше или равна 0. 40% макс.

Кремний (si): меньше или равен 0. 40% макс.

Медь (cu): меньше или равна 0. 10% макс.

Цинк (Zn): меньше или равна 0. 25% макс.

Специализированный процесс ковки ультрафиляции:

Премиальное производство слитков:

Полусущный кастинг прямого холода (DC)

Уточнение зерна с помощью TI-B дополнений

Растопить дегустацию до<0.1ml H₂/100g Al

Фильтрация через керамические пены фильтры

Лечение гомогенизации:

500-520 степень для 24-36 часов

Компьютерная скорость охлаждения

Микроструктурное уравновешивание

Подготовка поверхности:

Скальпинг слоя сегрегации (минимум 10 мм)

Поверхностная проверка на дефекты

Предварительно нагреть за кожу:

Постановленный нагрев до 380-430 степень

Температурная однородность ± 5 градусов

Многонаправленная ковка с открытой датой:

Первоначальная температура ковки: 400-425 степень

Окончательная температура ковки: 340-380 степень

Коэффициент деформации: 3: от 1 до 5: 1

Многонаправленная работа по оптимизации свойств

Специализированные умирания для сверх толстых секций

Контролируемое охлаждение:

Запрограммированная скорость охлаждения, чтобы минимизировать остаточное напряжение

Воздушный охлаждение с тепловыми одеялами для толстых секций

Лечение снятия стресса:

240-300 степень на 1 час на толщину 25 мм

Охлаждение печи до 200 градусов

Окончательная обработка:

Точная обработка для спецификаций клиентов

Поверхностная проверка и очистка

Защитная упаковка для отгрузки

Все производственные процессы выполняются в рамках системы управления качеством ISO 9001 с полной отслеживаемостью.

2. Механические свойства ультрафиляции 5083 кованой тарелки

|

Свойство |

Минимум |

Типичный |

Тестовый стандарт |

Ультрародное преимущество |

|

Конечная прочность на растяжение |

290 МПа |

305-330 MPA |

ASTM B557 |

Равномерные свойства на протяжении всего секции |

|

Сила доходности (0. 2%) |

145 МПа |

160-185 MPA |

ASTM B557 |

Увеличение прочности через толщину |

|

Удлинение (калибр 50 мм) |

12% |

16-22% |

ASTM B557 |

Превосходная пластичность в полной секции |

|

Твердость (Бринелл) |

85 ГД |

90-100 HB |

ASTM E10 |

Последовательный профиль твердости |

|

Сила сдвига |

175 МПа |

185-200 MPA |

ASTM B769 |

Повышенная надежность совместной |

|

Усталость Сила (10⁸) |

120 МПа |

125-140 MPA |

ASTM E466 |

Улучшенная циклическая производительность нагрузки |

|

Сжимающий выход |

145 МПа |

160-190 MPA |

ASTM E9 |

Критическое для приложений с нагрузкой |

|

Сила подшипника (e\/d {{0}}. 0) |

385 МПа |

400-430 MPA |

ASTM E238 |

Превосходная производительность крепежа |

|

Воздействие на энергию (Charpy) |

35 J |

40-50 J |

ASTM E23 |

Повышенная прочность при низких температурах |

Производительность производительности:

Изменение свойства<5% between surface and core (up to 200mm thickness)

Коэффициент направления (L: LT: ST): 1.

Температура ядра поддерживается в окне критической обработки

Вариация твердости<8 HB from surface to center

3. Микроструктурный контроль для сверхшитых секций

Критические параметры ковки:

Управление распределением деформации:

Минимальный общий истинный деформация: 1. 1-1. 3

Скорость деформации: 0. 01-0. 1 S⁻⁻

Многонаправленная работа (минимум 25% во вторичном направлении)

Intermittent reheating for sections >150 мм

Управление температурой:

Максимальный градиент температуры: 30 градусов по секции

Контролируемый компьютером мониторинг теплового профиля

Расширенное время задержки для гомогенизации температуры

Специализированное оборудование для обработки для минимальной потери тепла

Микроструктурные характеристики:

Размер зерна: astm 5-7 (30-60 µM)

Морфология зерна: частично перекристаллизованная структура

Al₆mn Диспетроидное распределение: 0. 1-0. 5 мкм диаметр

Mg₂si контроль осаждения:<0.5 volume percent

Интерметаллические фазы Al-Fe-Mn: контролируемая морфология

Перекристаллизованная объемная доля: 40-60%

Текстура: смешанная деформация\/перекристаллизация текстура

Соотношение зерна: 1,5: 1 максимум в конечном продукте

Специальные функции:

Структура подграна с высокими углами разочарования

Ограниченное восстановление из -за эффекта сопротивления растворенного вещества MG

Al₃mg₂ осадки, контролируемые для предотвращения сенсибилизации

Усиленная плотность дислокации: 5-8 × 10⁰\/см²

4. Размерные спецификации и допуска

|

Параметр |

Стандартный диапазон |

Точность толерантности |

Коммерческая терпимость |

|

Толщина |

150-400 мм |

± 3 мм |

± 5 мм |

|

Ширина |

1000-3000 мм |

± 5 мм |

± 8 мм |

|

Длина |

2000-8000 мм |

± 7 мм |

± 12 мм |

|

Плоскостность |

N/A |

0. 2% длины |

0. 4% длины |

|

Параллелизм |

N/A |

0. 6% толщины |

1. 0% толщины |

|

Край Прямо |

N/A |

2 мм\/м |

4 мм\/м |

|

Шероховатость поверхности |

N/A |

6,4 мкм RA Max |

12,5 мкм ra max |

Ультрародные специфические параметры:

Плотность: 2,66 г\/см³ (± 0. 01)

Расчет веса: толщина (мм) × ширина (м) × длина (м) × 2. 66=Вес (кг)

Максимальный вес одной пластины: 20, 000 кг

Обработка обработки: рекомендовать минимум 15 мм на сторону для критических размеров

Stress Relief: Required before precision machining for plates >200 мм

Плости плоскостность: измерено под самозащитным на плоской поверхности

Ультразвуковое тестирование: 100% объемная проверка доступна

5. производительность коррозионной сопротивления

|

Среда |

Производительность |

Скорость коррозии |

Ожидаемый срок службы |

|

Морская атмосфера |

Отличный |

<0.02 mm/year |

30+ Годы |

|

Погруженная морская вода |

Очень хороший |

<0.10 mm/year |

25+ Годы |

|

Промышленная экспозиция |

Отличный |

<0.05 mm/year |

25+ Годы |

|

Пресная вода |

Отличный |

Незначительный |

40+ Годы |

|

Коррозия стресса |

Отличный |

Очень устойчивый |

Дизайн жизнь |

|

Отшелушивание |

Отличный |

Exo Rating EA |

Дизайн жизнь |

|

Гальваническая связь |

Справедливый |

Изоляция требуется |

Приложение зависит от |

Варианты защиты от коррозии:

Анодирование:

Тип II (серная кислота): 10-25 толщина мкм

Тип III (Hard Anodize): 25-75} мкм толщина

Морские герметичные обработки

Конверсионные покрытия:

Преобразование хромата на Mil-dtl -5541

Без хрома альтернативы для соблюдения окружающей среды

Титановые\/циркониевые обработки

Защитные системы:

Эпоксидный праймер + полиуретан

Многослойные системы морского состава

Жертвы, богатые цинком

Эпоксидные покрытия с высокой степенью для иммерсионного обслуживания

Экологические факторы эффективности:

Устойчивость к сенсибилизации: превосходящее сплав 5086

Производительность теста NAMLT:<15mg/cm²

Устойчивость к IGC: отлично после стабилизации лечения

H₂ охват: минимальная восприимчивость

6. Характеристики обработки и изготовления

|

Операция |

Материал инструмента |

Рекомендуемые параметры |

Примечания для разделов сверхэлизации |

|

Тяжелый фрезерование |

Карбид |

VC =300-600 M\/min, fz =0. 15-0. 30 мм |

Рекомендуется поднять фрезерование |

|

Глубокое бурение |

Карбид упражнений |

VC =60-100 M\/min, fn =0. 15-0. 25 мм\/rev |

Шаг бурение для глубоких отверстий |

|

Лицо, фрезерование |

ПКД резак |

VC =500-1000 M\/min |

Высокие положительные углы граблей |

|

Поворот |

Карбид\/PCD |

VC =200-500 M\/min |

Жесткая установка важна |

|

Постукивание |

HSS-E TAPS |

VC =10-20 M\/min |

Рекомендуется 50% |

|

Распиливание |

Карбид |

40-60 m\/min |

Охлаждающая жидкость наводнения обязательно |

Соображения изготовления:

Ограничения формирования: минимальный радиус изгиба 2,5 × толщина материала

Холодная работа: ограничено 15-20% перед отжигом

Горячая работа: 260-370 оптимальный диапазон температуры степени

Свартоваемость: отлично с 5183, 5356 или 5556 наполнителем

Методы сварки: GMAW, GTAW, FCAW подходящее

Обработка после протекания: рекомендуется масштабирование кисти\/иглы

Снятие стресса после сварки: 200 градусов за 1 час на 25 мм

Методы резки: плазма, водяной или распиливание предпочтительнее

7. Сварная производительность и рекомендации

|

Сварка процесса |

Материал наполнителя |

Параметры |

Особые соображения |

|

GMAW (MIG) |

ЕР5183, ЕР5556 |

Dcep, 22-26 V, 140-250 a |

Перенос пульсного распыления рекомендуется |

|

Gtaw (тиг) |

ЕР5183, ЕР5356 |

Ac, 12-15 v, 120-200 a |

Откровенные вольфрамовые электроды |

|

Fcaw |

E5183T, E5556T |

Dcep, 24-28 V, 150-260 a |

Минимальная межпессная очистка |

|

ПИЛА |

ЕР5183, ЕР5356 |

26-30V, 350-550A |

Нейтральный или слегка базовый поток |

Лучшие сварки для ультра-толстого секций:

Совместная подготовка:

X-groove or double-V for thickness >25 мм

Root Gap 2-4 MM

Корневое лицо 1-3 мм

Угол скоси 50-60 Степень

Тщательно обезживать с ацетоном или mek

Предварительное нагревание:

Вообще не требуется

For sections >200 мм, предварительное разогрев 50-80 Степень, чтобы уменьшить тепловой градиент

Межпроходная температура:

Максимум 120 градусов

Мониторинг с инфракрасным термометром

Посредственное лечение:

Снятие стресса рекомендуется для толстых участков

Тщательная очистка потока и брызга

Методы проверки:

Визуальный осмотр на AWS D1.2

Рентгенографическое или ультразвуковое тестирование для критических суставов

Пенетрант красителя для поверхностных дефектов

8. Физические свойства для инженерного дизайна

|

Свойство |

Ценить |

Последствия для дизайна |

|

Плотность |

2,66 г\/см= |

Расчеты веса и плавучесть |

|

Диапазон плавления |

574-638 степень |

Параметры сварки и термообработки |

|

Теплопроводность |

117 W/m·K |

Тепловая рассеяние в тепловых приложениях |

|

Электрическая проводимость |

29% IACS |

Электрические применения и дизайн |

|

Удельная теплоемкость |

900 J\/кг · к |

Расчеты термической инерции |

|

Тепловое расширение |

23.8 ×10⁻⁶/K |

Расширение суставов и тепловое напряжение |

|

Модуль Янга |

71 GPA |

Структурная жесткость и отклонение |

|

Соотношение Пуассона |

0.33 |

Напряженные отношения при сложной нагрузке |

|

Демпфирующая способность |

Moderate (0. 01-0. 02) |

Приложения управления вибрацией |

Экологические показатели:

Диапазон рабочей температуры: -196 Степень до +200 степень

Криогенная производительность: отличная задержка выносливости

Пожарная стойкость: невозможно

Магнитные свойства: немагнитные

Радиационное сопротивление: отлично

Переработка: 100% пригодна для переработки без потери качества

Воздействие на окружающую среду: более низкая энергия, чем сталь

9. Протокол обеспечения качества и тестирования

Стандартный режим проверки:

Химический композиционный тестирование:

Оптическая спектроскопия излучения

Проверка всех легирующих элементов

Механическое тестирование:

Тестирование на растяжение (продольные и поперечные направления)

Картирование твердости (поверхность и поперечное сечение)

Испытание воздействия на критические приложения

Неразрушающее тестирование:

Ультразвуковая проверка на ASTM A578\/A578M

Пенетрантная проверка красителя на поверхностные дефекты

Проверка размерного:

Проверка CMM критических измерений

Картирование толщины в указанных точках сетки

Измерение плоскостности в соответствии с самооткрытием

Микроструктурный анализ:

Определение размера зерна

Рейтинг включения на ASTM E45

Сенсибилизационное тестирование для H empers

Металлографическое обследование

Варианты сертификации:

Отчет о тестировании мельницы (en 10204 3. 1)

Сертификационная сертификация проверки (en 10204 3. 2)

Сертификация DNV-GL для морских приложений

Сертификация ABS для морских структур

Сертификация реестра Ллойда

Специфичные для клиента требования к сертификации

Материальная документация отслеживания

Документация по производству

10. Промышленные применения и варианты использования

Основные приложения:

Военно -морской и коммерческий судостроение

Оффшорные нефтяные платформы

Компоненты сосуда давления

Криогенное хранение и транспорт

Тяжелые транспортные сооружения

Мостовой настил и структурные компоненты

Оборонная отрасль

Химическое оборудование

Горнодобывающие сооружения

Компоненты морской движительной системы

Конкретные варианты использования:

Структурные компоненты СПГ -носителя:

Высшая низкотемпературная выносливость

Отличная сварка для сложных конструкций

Хорошее соотношение силы к весу

горячая этикетка : 5083 Ультра-толстая алюминиевая ковока, алюминиевая ковка с сплавом 6061, алюминиевая ковка с различными сплавами

Отправить запрос