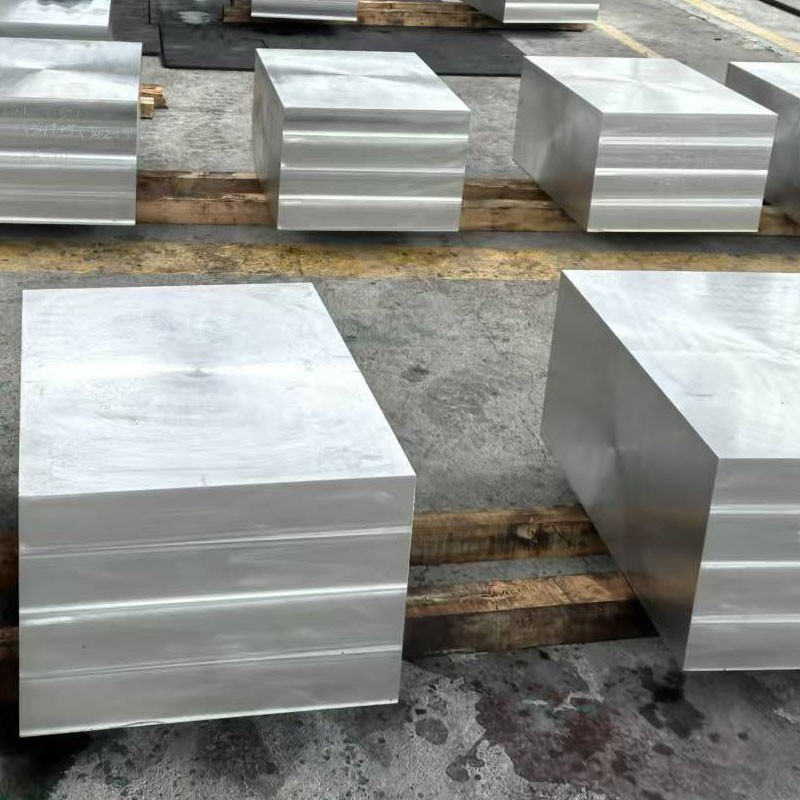

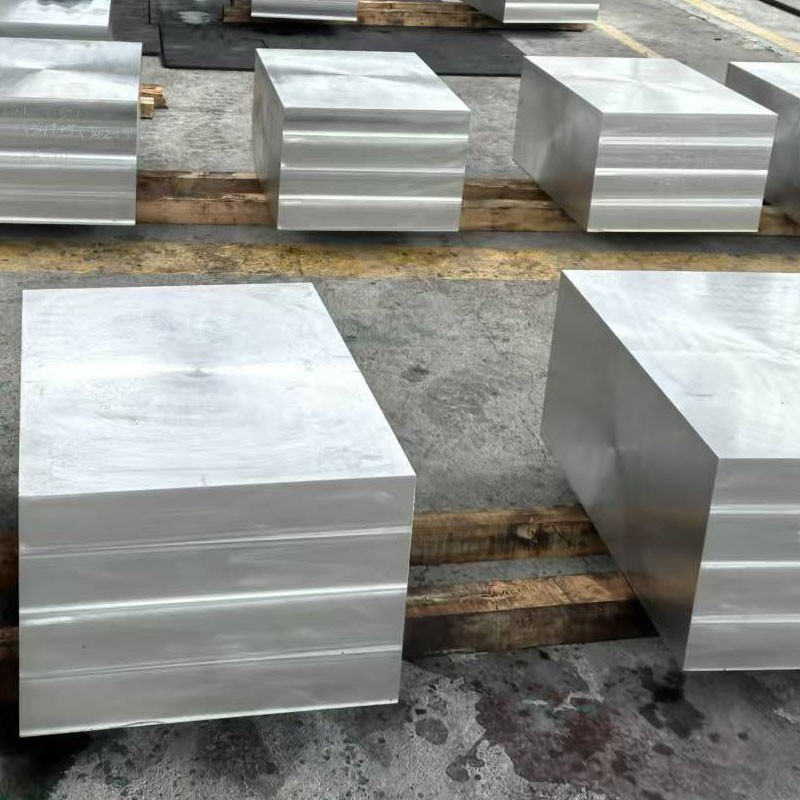

7050 Ultra Hard Aluminum Forging Forging Plate

7050 Ultra Hard Hard Aluminum Forged Plate имеет незаменимое положение в высокоэффективных полках из-за ее преимуществ высокой прочности, легкой, превосходной коррозионной стойкости, хорошей обработчивости и пластичности и широких областей применения . 7050 Алюминиевые сплавы. Коррозия коррозии и коррозия стресса .

1. Состав материала и производственный процесс

7050 Алюминиевый сплав (AMS 4050, ASTM B247) представляет собой усовершенствованную аэрокосмическую сплаву Al-Zn-Mg-Cu-Cu, разработанный для превосходной толерантности к повреждению и исключительного соотношения прочности к весу . Ультра-упорные варианты подкованных пластин обеспечивает оптимизированные механические свойства посредством преобразовательной термомеханической обработки:

Сплава химия:

Zinc (Zn): 5.7-6.7% (первичный элемент усиления)

Медь (cu): 2.0-2.6% (упрочнение осадков)

Магний (Mg): 1.9-2.6% (укрепление осадков)

Zirconium (Zr): 0.08-0.15% (контроль структуры зерна)

Базовый материал:

Алюминий (Al): больше или равен 87,3% (баланс)

Контролируемые примеси:

Железо (Fe): меньше или равно 0,15% максимум

Кремний (Si): меньше или равна 0,12% максимум

Марганец (Mn): меньше или равен 0,10% максимум

Титан (TI): меньше или равна 0,06% максимум

Хром (Cr): меньше или равен 0,04% максимум

Премиальная подделка производства последовательности:

Литье слитка: запатентованный процесс с низким содержанием гидрогена

Гомогенизация: 470-490 степень для 24-36 часов (компьютерный пандус)

Скальпирование поверхности: минимум 10 мм на поверхность для устранения сегрегации

Предварительная подготовка: защитное применение покрытия

Многонаправленная ковка:

Начальная деформация: 400-425 степень

Промежуточные проходы: 375-395 степень

Окончательная деформация: 350-370 степень

Минимальный коэффициент деформации: 4: 1

Отжиг после фаргара: 413 градусов для 4-8 часов (выравнивание стресса)

Точная обработка: подготовка поверхности для термообработки

Тепловая обработка раствора: 475-485 Степень в отношении толщины, зависящее от времени

Controlled Quenching: High-velocity polymer quench (>100 градусов /с)

Криогенная обработка: необязательно -75 Стабилизация степени (24 часа)

Многоступенчатое старение:

T7451: 120 градусов /8HR + 175 градуса /8 часов

T7651: 120 градусов /6 часов + 165 градуса /24 часа

Полная прослеживаемость материала с цифровым мониторингом процесса на протяжении всего производства .

2. Механические свойства ультра-бортовой кованой пластины 7050

|

Свойство |

Минимум |

Типичный |

Тестовый стандарт |

Преимущество производительности |

|

Конечная прочность на растяжение |

510 МПа |

540-570 MPA |

ASTM E8/E8M |

На 15% выше 7075- t6 |

|

Прочность урожая (0,2%) |

455 МПа |

480-510 MPA |

ASTM E8/E8M |

Высшая аэрокосмическая нагрузка |

|

Удлинение (2 дюйма) |

8% |

10-13% |

ASTM E8/E8M |

Лучшая допуск на ущерб, чем 7075 |

|

Прочность перелома (K₁C) |

30 MPA√m |

33-38 mpa√m |

ASTM E399 |

25% улучшение по сравнению с 7075- T6 |

|

Сила сдвига |

305 МПа |

320-345 MPA |

ASTM B769 |

Улучшенная совместная производительность |

|

Сила подшипника (e/d =2.0) |

785 МПа |

800-850 MPA |

ASTM E238 |

Исключительная емкость крепежа |

|

Усталость Сила (10⁷) |

145 МПа |

160-180 MPA |

ASTM E466 |

Превосходная циклическая нагрузка |

|

Твердость (Бринелл) |

140 HB |

150-165 HB |

ASTM E10 |

Улучшенная износостойкость |

|

Сжимающий выход |

470 МПа |

490-520 MPA |

ASTM E9 |

Критическое для структур сжатия |

Производительность направления:

Коэффициент прочности растяжения L/LT: 1.05-1.08

Коэффициент прочности растяжения L/ST: 1.07-1.12

L/45 градусов коэффициент прочности растяжения: 1.02-1.06

Вариация свойства от основного до поверхности:<5% in thickness up to 150mm

3. Микроструктурная инженерия для ультра-бортовой производительности

Точный термомеханический контроль:

Управление структурой зерна:

Нереаталлированная, волокнистая морфология зерна

Коэффициент контролируемого блинчика: 5: от 1 до 8: 1

ZR-стабилизированная подструктура задержка

Инженерия осаждения:

η '(mgzn₂) первичное укрепление

η (mgzn₂), переизбывающее контролируемое

T (al₂mg₃zn₃) фазовое распределение

S (Al₂cumg) минимизация фазы

Контроль скорости утоления:

Critical cooling rate: >100 градусов /с на поверхности

Core cooling rate: >60 градусов /с минимума

Минимизация остаточного стресса с помощью полимера утомить

Многоступенчатая кинетика старения:

Стадия нуклеации: 120 градусов /6-8 HR (образование зоны GP)

Стадия роста: 165-175 градуал /8-24 HR (η 'poepitation)

Микроструктурные характеристики:

Размер зерна: astm 8-10 (15-30 µM)

Размер диспсереида: 50-100 nm (al₃zr)

Precipitate Density: >10^17/смЧ

Перекристаллизованная дробь:<5% maximum

Текстура: сильная латунь {011}<211>компонент

Рейтинг включения: меньше или равен 0,3 на ASTM E45

Содержание пустоты:<0.1% volumetric

4. размерные спецификации и допуски

|

Параметр |

Стандартный диапазон |

Аэрокосмическая терпимость |

Коммерческая терпимость |

|

Толщина |

20-250 мм |

± 0,5 мм или ± 1%* |

± 1,5 мм или ± 2%* |

|

Ширина |

1000-2500 мм |

± 2 мм |

± 5 мм |

|

Длина |

2000-10000 мм |

+10/-0 mm |

+20/-0 mm |

|

Плоскостность |

N/A |

0,1% длины |

0,2% длины |

|

Шероховатость поверхности |

N/A |

3,2 мкм RA Max |

6,3 мкм ra max |

|

Край Прямо |

N/A |

1 мм на метр |

3 мм на метр |

|

Параллелизм |

N/A |

0,5% толщины |

1,0% толщины |

*Что бы ни было больше

Специальные варианты обработки:

Близковая ковка: уменьшенная обработка обработки

Контур предварительное приспособление: минимальное пособие на 15 мм

Снятие стресса: добыча стресса.

Ультразвуковая проверка: 100% объемные испытания на AMS 2154

Плотность: 2,83 г/см= (± 0,02)

Формула веса: толщина (мм) × ширина (м) × длина (м) × 2.83=Вес (кг)

5. термическая обработка и оптимизация производительности

|

Обозначение температуры |

Детали процесса |

Оптимизированные свойства |

Целевые приложения |

|

T7451 |

Решение термообработка, контролируемое растяжение (1.5-3%), снятие напряжения, переваренное |

Лучшее сопротивление SCC с высокой прочностью |

Основные самолетные сооружения |

|

T7651 |

Теплообразование для раствора, контролируемое растяжение (1.5-3%), переваренная (более высокая пиковая температура) |

Максимальная сила с хорошей сопротивлением SCC |

Критические компоненты с нагрузкой |

|

T7351 |

Теплообразование раствора, снятие стресса путем растяжения, специально переваренные |

Оптимальная комбинация прочности/прочности перелома |

Утолочные критические структуры |

|

T74 |

Теплообразование раствора, многоэтапное избыточное |

Максимальное сопротивление SCC |

Морские/военно -морские аэрокосмические приложения |

Параметры термической обработки:

Температура решения: 475-485 степень

Время замачивания: 1 час на толщину 25 мм (минимум)

Утолить задержку:<10 seconds maximum

Среда для утоления: концентрация полимера 12-18%

Скорость подачи: 3-5 m/sec Минимум

Контроль температуры старения: ± 3 градуса.

Пост-накопное хранилище:<8 hours at <20°C before aging

Характеристики ответа материала:

Естественное старение: значительные изменения собственности в течение 48 часов

Искусственное старение: 90% свойств, разработанных на стадии первого старения

Thermal Stability: Maintains >95% свойств на 100 градусов

Криогенные характеристики: повышенная сила при температурах в тонких температурах

Снятие стресса: 2-3% Рекомендуется постоянная деформация

6. соображения по производству и производству

|

Операция |

Материал инструмента |

Рекомендуемые параметры |

Особые соображения |

|

Высокоскоростное фрезерование |

Карбид премиум -класса |

VC =500-1000 M/min, fz =0.1-0.25 MM |

Восстание фрезерования необходимо |

|

Глубокое бурение |

Карбид охлаждающая жидкость |

VC =80-150 M/min, fn =0.15-0.35 mm/rev |

Требуется цикл клевания |

|

Поворот |

PCD/CBN вставки |

VC =600-1200 M/min |

Резкие режущие края жизненно важны |

|

Резьба |

Премиум HSS-E-PM |

VC =15-25 M/min |

Нить привилегирован |

|

Погашение |

Карбид -разрушители |

VC =40-70 M/min |

H7 терпимость достигается |

|

Эдм |

Медные электроды |

Низкие настройки тока |

Требуется удаление слоя |

Стратегии оптимизации обработки:

Ружая жидкости: водорастворимые охлаждающие жидкости (pH 8.5-9.5)

Инструментальные покрытия: Tialn или Diamond Preferred

Управление чипами: высокое давление (70+ Бар) охлаждающая жидкость

Сила зажима: умеренная (избегайте искажений)

Подания/скорость: высокий скорость, умеренный подход подачи

Вовлечение инструментов: максимум 60% диаметра резания

Стратегия черновой обработки: высокоэффективная обработка (Hem)

Отделка: освещение с высокой скоростью поверхности

7. Системы сопротивления коррозии и защиты

|

Тип окружающей среды |

Рейтинг сопротивления |

Метод защиты |

Ожидание производительности |

|

Промышленная атмосфера |

Умеренный |

Анодирование + праймер/верхний слой |

10+ лет с обслуживанием |

|

Морская среда |

Бедный |

Анодирование + хроматированный праймер + верхний слой |

5-8 лет с обслуживанием |

|

Высокая влажность |

Справедливый |

Анодирующий тип II или III |

3-5 Годы без верхнего слоя |

|

Химическая экспозиция |

Справедливый |

Химическое преобразование + герметичный анодиз |

Приложение зависит от |

|

Коррозия стресса |

Хорошо (T7 empers) |

Переполнение + сжатие поверхности |

Значительное улучшение более 7075 |

|

Отшелушивание |

Хорошо (T7 empers) |

Правильная термообработка |

Exo Rating от EA или лучше |

Варианты обработки поверхности:

Анодирование:

Тип II (серная): 10-25 мкм

Тип III (Hard): 25-75 мкм

Тонкая пленка серная: 3-8 мкм

Tartaric-Sulfuric: 5-15 мкм

Конверсионные покрытия:

Chromate на Mil-dtl -5541 класс 1а

Твуаллентная предварительная обработка хрома

Sol-Gel Technology

Системы краски:

Эпоксидный праймер с высоким содержанием

Полиуретановый верх

Покрытия эрозии дождя

Специальные антикоррозионные праймеры

Механическое усиление поверхности:

Shot Peening (0.008-0.012 интенсивность)

Лазерная шок

Сгорание

8. Физические свойства для инженерного дизайна

|

Свойство |

Ценить |

Значение дизайна |

|

Плотность |

2,83 г/см= |

Критичные структуры |

|

Диапазон плавления |

490-630 степень |

Сварка/ограничения термообработки |

|

Теплопроводность |

153-167 W/m·K |

Возможность рассеяния тепла |

|

Электрическая проводимость |

35-40% IACS |

ЭМИ защищает приложения |

|

Удельное тепло |

860 j/кг · к |

Расчеты тепловой массы |

|

Тепловое расширение (CTE) |

23.5 ×10⁻⁶/K |

Прогноз теплового напряжения |

|

Модуль Янга |

71,7 ГПа |

Конструкционная жесткость |

|

Соотношение Пуассона |

0.33 |

Моделирование эластичности |

|

Установия скорость роста трещин |

da/dn=3 × 10⁻⁹ (ΔK) ³ · ⁵ |

Дизайн допуска ущерба |

|

Энергия перелома (G₁C) |

28-32 kj/m² |

Оценка сопротивления воздействия |

9. Протоколы обеспечения качества и тестированияпение

Обязательный режим проверки:

Химический состав:

Оптическая спектроскопия излучения

Проверка всех основных элементов и примесей

Механическое тестирование:

Полный испытание на растяжение (L, LT, ST DIRECTIONS)

K₁C тестирование на выносливость переломов

Твердость обследование (минимум 25 мм)

Неразрушающее тестирование:

Ультразвуковая проверка на AMS-STD -2154 класс A

Пенетрантная проверка критических поверхностей

Тестирование вихревого тока (необязательно)

Микроструктурный анализ:

Размер зерна и морфология

Оценка перекристаллизации

Рейтинг включения на ASTM E45

Производственные испытания:

Проверка параметров термической обработки

Тестирование чувствительности гашения

Электропроводность картирование

Сертификационная документация:

Отчет о тестировании материала (Mtr) за en 10204 3.1/3.2

Сертификация химического анализа

Сертификация механических свойств

Записи диаграммы термообработки

NDT сообщает с критериями принятия

Документация по проверке характера

Параметры управления процессом

Статистическое резюме данных процесса

Много прослеживаемость информации

10. Приложения и преимущества производительности

Основные аэрокосмические приложения:

Структуры переборки

Spars Spars и сквозные сооружения

Компоненты шасси

Фюзеляжные рамки и долгоны

Толстые элементы конструкции

Скины верхнего крыла

Высокая нагрузка

Ракетные структуры

Структурное резервное оборудование

Критические подборы подключения

Преимущества производительности против . 7075:

10-15% выше прочности на растяжение

20-25% улучшенная прочность перелома

Устойчивость к превосходной коррозии

Повышенная коррозионная устойчивость к отшелушиванию

Лучшая усталость от сопротивления роста трещин

Улучшенная допустимость повреждения

Более высокая остаточная сила после удара

Лучшая тепловая стабильность

Превосходная механизм в толстых секциях

Улучшенные свойства по толщине

11. требования к хранению и обработкеОписание продуктов

Протокол обработки материалов:

Среда хранения:

Температура: 15-25 Степень

Влажность:<65% RH

Защита от осадков

Изоляция из стальных продуктов

Руководящие принципы поднятия:

Многоточечная подъем с помощью стержней

Неметаллические стропы

горячая этикетка : 7050 Ultra Hard Hard Aluminum Forging Forging Plate, China 7050 Ultra Hard Hard Hard Aluminum Forging Pulling Platers, поставщики, фабрика, прочная алюминиевая ковка, Электрическая проводимость алюминиевой пластины, Алюминиевая ковка термообработка, Алюминиевая ковкость анодирования, Алюминиевая ковкость доверия, Алюминиевый экструдированный 6061

Отправить запрос