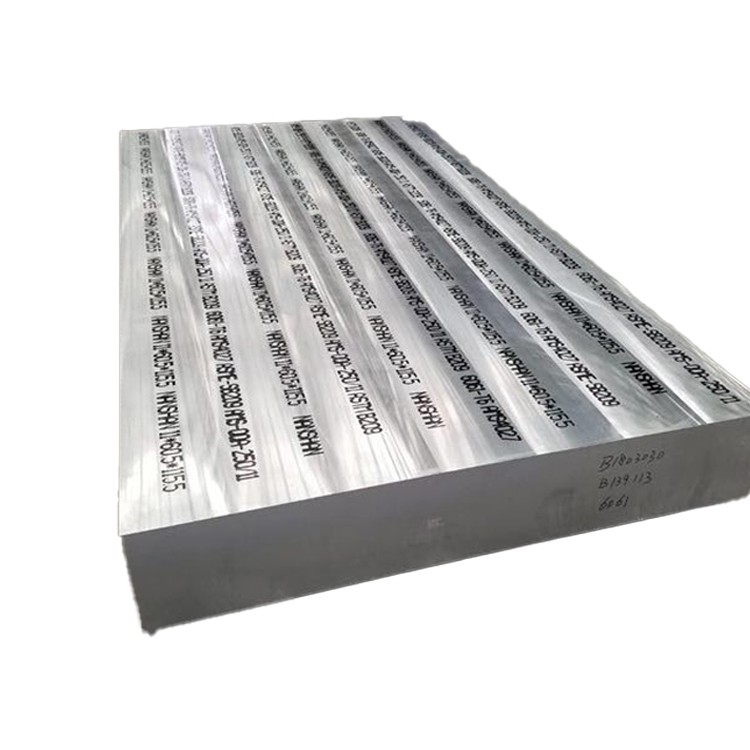

6061 Ультра толстая алюминиевая ковока

6061 Алюминиевый сплав имеет высокую прочность на растяжение и прочность на выход, а также хорошее удлинение при разрыве, демонстрируя превосходные комплексные механические свойства . Низкая плотность, с хорошими легкими свойствами . обладает хорошей пластичностью и жесткостью, легко обрабатывать и форму. Нет стрессовой коррозион

1. Состав материала и производственный процесс

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150 мм) предлагает исключительную структурную целостность через специализированное производство:

Сплава химия:

Магний (mg): 0.8-1.2% (осаждение Mg₂si)

Кремний (si): 0.4-0.8% (формация mg₂si)

Медь (cu): 0.15-0.40% (укрепление)

Chromium (cr): 0.04-0.35% (коррозионная устойчивость)

Базовый материал:

Алюминий (Al): больше или равен 97,5% (баланс)

Контролируемые примеси:

Железо (Fe): меньше или равно 0,7% максимум

Цинк (Zn): меньше или равен 0,25% максимум

Титан (TI): меньше или равна 0,15% максимум

Марганец (Mn): меньше или равна 0,15% максимум

Усовершенствованный процесс кофорты:

Литье слитка: премиум-двойной градус 7000-12000 кг слитки

Проверка до гоногенизации: ультразвуковое тестирование до уровня А

Гомогенизация: 580-590 степень для 24-36 часов (контролируется ядра)

Скальпирование: обработка поверхности для удаления зоны сегрегации

Предварительное нагревание: поэтапное отопление до 450-470 степень с ± 5 градусов.

Открытая ковка:

Многонаправленная деформация

10, 000-15, 000 тонн гидравлический пресс

Коэффициент деформации 3: 1 Минимум

Промежуточный отжиг: 410 градусов для 6-8 часов, когда это необходимо

Тепловая обработка решения: 530-550 степень для 2-5 часов (зависит от толщины)

Точное гасительство: полимерное гаситель с контролируемой скоростью охлаждения 45-90 степень /мин

Выпрямление: гидравлическая пресса с распределенной нагрузкой

Искусственное старение: T6 или T651 Demper At 170-190 степень для 8-12 часов

Полная качественная документация с прослеживаемостью расплавленного производства .

2. Механические свойства ультратистой кованой пластиныОписание продуктов

|

Свойство |

Минимум |

Типичный |

Тестовый стандарт |

Значение для ультратационных секций |

|

Конечная прочность на растяжение |

290 МПа |

310-330 MPA |

ASTM B557 |

Поддерживается через целое поперечное сечение |

|

Прочность урожая (0,2% смещено) |

240 МПа |

260-280 MPA |

ASTM B557 |

Менее 10% вариационного ядра на поверхность |

|

Удлинение (2 дюйма) |

8% |

10-14% |

ASTM B557 |

Критическая для толстой прокладки секции |

|

Сила сдвига |

170 МПа |

180-210 MPA |

ASTM B769 |

Параметр конструкции соединения для болтовых соединений |

|

Сила подшипника (e/d =2.0) |

430 МПа |

450-480 MPA |

ASTM E238 |

Производительность отверстия |

|

Усталость Сила (10⁷) |

95 МПа |

100-120 MPA |

ASTM E466 |

Долгосрочная циклическая нагрузка сопротивления |

|

Твердость (Бринелл) |

95 HB |

95-105 HB |

ASTM E10 |

Меньше или равен вариации 5% через толщину |

|

Прочность перелома (K₁C) |

29 MPA√m |

32-37 mpa√m |

ASTM E399 |

Критическое для устойчивости к повреждению |

|

Снижение родов |

6% мин |

8-12% |

ASTM E8 |

Z-направление пластичности |

Направленность (типичные соотношения):

L vs . lt: меньше, чем или равна коэффициенту прочности растяжения 1,05: 1

L vs . st: меньше, чем или равна коэффициенту прочности растяжения 1,10: 1

Core vs . Поверхность: меньше или равна коэффициенту прочности урожая 1,08: 1

3. Ультра-толстая ковка в микроструктуре управление микроструктуройОписание продуктов

Обработка специфичной для толщины:

Распределение деформации:

Многоасиальная сжатие кузницы

Минимальное снижение окончательного прохода на 25%

Постоянный контроль температуры через сечение

Управление ставками утоления:

Концентрация полимера: 12-18%

Скорость агитации: 2.5-3.5 m/s

Контроль повышения температуры:<15°C max

Смягчение теплового градиента:

Изотермические удержаны при критических температурах

Мониторинг температуры ядра во время обработки

Скорость контролируемого охлаждения: 60-80 градуса /мин

Микроструктурные характеристики:

Размер зерна: astm 4-6 (40-70 µM)

Recrystallization: >85% перекристаллизованная структура

Распределение осаждения:

Первичный mg₂si: 0.5-2 мкм

«Иглы: 4-8 нм в диаметре

Q-фаза и управляемые B'-фаза

Плотность диспетчерки: 1-3 × 10⁶/мм²

Текстура: модифицированный куб с уменьшенной анизотропией

Рейтинг включения: меньше или равен 0,5 на ASTM E45

Максимальное изменение размера зерна: 2 числа ASTM через толщину

4. размерные спецификации и допуски

|

Параметр |

Стандартный диапазон |

Точность толерантности |

Коммерческая терпимость |

|

Толщина |

150-500 мм |

± 3 мм |

± 5 мм |

|

Ширина |

1000-3500 мм |

± 5 мм |

± 8 мм |

|

Длина |

2000-12000 мм |

+15/-0 mm |

+25/-0 mm |

|

Плоскостность |

N/A |

0,15% длины |

0,30% длины |

|

Параллелизм |

N/A |

0,5% толщины |

1,0% толщины |

|

Край Прямо |

N/A |

1 мм/1000 мм |

2 мм/1000 мм |

|

Шероховатость поверхности |

N/A |

6,3 мкм ra max |

12,5 мкм ra max |

Специализированные параметры:

Пособие на обработку: 15 мм на сторону рекомендуется

Снятие стресса: требуется перед точной обработкой

Ультразвуковое тестирование: 100% объемная проверка

Плотность: 2,70 г/см³ (± 0,01 г/смЧ нетерпением)

Формула веса: толщина (мм) × ширина (м) × длина (м) × 2.70=Вес (кг)

Максимальный вес с одной частью: 25, 000 кг

5. термическая обработка и оптимизация свойств

|

Обозначение температуры |

Процесс |

Приложения |

Ключевые свойства |

|

T651 |

Решение обработано, стресс снят растяжением (1.5-3%), искусственное старение |

Первичная аэрокосмическая, защита, формование |

Максимальная прочность с хорошей коррозионной стойкостью напряжения |

|

T6511 |

Обработанный раствор, стресс снят растяжением (контролируемой), искусственно выдержанным |

Критические структурные компоненты, точные части |

Отличная стабильность размеров с высокой прочностью |

|

T6510 |

Обработанное раствором, минимальное снятие стресса, искусственно выдержанный |

Сложная геометрия, компоненты моста |

Сбалансированные свойства с минимальным искажением |

|

T73 |

Раствор обрабатывается, переварено |

Высокая температурная служба, критические применения коррозии напряжения |

Устойчивость к коррозии превосходной напряжения, тепловая стабильность |

Параметры термообработки раствора:

Температура: 530-550 Степень

Время: 25 минут/дюйм толщины (минимум 2 часа)

Температурная однородность: ± 5 градусов максимальное изменение

Задержка гашения:<15 seconds maximum

Переносное оборудование: специализированные приспособления для обработки

Искусственное варианты старения:

Цикл T6: 175-185 степень для 8-10 часов

Цикл T651: 175-185 степень для 6-8 часов

Цикл T73: двойная стадия (175 градусов /4HR + 215 градуса /8 часов)

6. Характеристики обработки и изготовления

|

Операция |

Материал инструмента |

Рекомендуемые параметры |

Примечания для ультратационной тарелки |

|

Тяжелый фрезерование |

Карбид вставки |

VC =300-700 M/min, fz =0.15-0.25 MM |

Подниматься на фрезерование предпочтительным |

|

Глубокое бурение |

Карбид упражнений |

VC =60-120 M/min, fn =0.15-0.30 mm/rev |

Требуется цикл |

|

Скучный |

PCD инструмент |

VC =500-1000 M/min |

Увлажненные скучные батончики необходимы |

|

Лицо, фрезерование |

Карбид -лицо мельницы |

VC =350-800 M/min |

Геометрия с высокой положительной граблей |

|

Постукивание |

HSS-E-PM TAPS |

VC =15-30 M/min |

H-лимиты предпочтительнее |

|

Распиливание |

Карбид |

40-60 m/min, 2-3 Зубы заинтересованы |

Охлаждение наводнения обязательно |

Особые соображения:

Остаточное управление стрессом: выпустить 75% акций до окончательной обработки

Фиксация: распределенная сила зажима для предотвращения искажений

Вовлечение инструментов: максимум 60% ширина диаметра резания

Охлаждающая жидкость: высокое давление (70+ бар) для глубоких функций

Тяжелая обработка: максимум 5 мм глубины разреза за проход

Выработка тепла: мониторинг температуры заготовки во время обработки

Эвакуация чипа: критическая для глубокого карманного фрезерования

7. Коррозионное сопротивление и обработка поверхности

|

Среда |

Производительность |

Метод защиты |

Служба жизни ожидания |

|

Промышленная атмосфера |

Очень хороший |

Анодирующий тип II/III |

15-20+ Годы |

|

Морская среда |

Хороший |

Преобразование хромата + краска |

10-15+ Годы |

|

Пресная вода |

Отличный |

Необходима минимальная защита |

30+ Годы |

|

Химическая обработка |

Справедливо до хорошего |

PTFE пропитанно анодирует |

Приложение специфично |

|

Высокая температура |

Справедливый |

Высокотемпературные покрытия |

5-10+ Годы |

|

Похороненная служба |

Очень хороший |

Битумные покрытия |

40+ Годы |

Варианты обработки поверхности:

Анодирование:

Тип II: 10-25 толщина мкм

Тип III (Hard): 25-75} мкм толщина

PTFE пропитанные варианты

Конверсионные покрытия:

Преобразование хромата (mil-dtl -5541)

Тривалентные обработки хрома

Нехроматные альтернативы (на основе Ti/Zr)

Системы живописи:

Эпоксидный праймер + полиуретан

Порошковое покрытие (190-210 Степень Cure)

Промышленные покрытия с высоким содержанием

Специальная поверхностная подготовка:

Механический: Grit Blast SA 2.5

Химическое вещество: кислотное травление и десмт

Лазерная текстурирование для специализированных приложений

8. Физические свойства для проектного двигателя

экипинг

|

Свойство |

Ценить |

Значимость в сверхэлизации приложений |

|

Плотность |

2,70 г/см= |

Расчет веса для больших компонентов |

|

Диапазон плавления |

582-652 степень |

Ограничения стресса |

|

Теплопроводность |

167 W/m·K |

Нагревать рассеяние в больших массах |

|

Электрическая проводимость |

43% IACS |

ЭМИ защищает приложения |

|

Удельное тепло |

896 J/кг · к |

Тепловая инерция при обработке |

|

Тепловое расширение |

23.6 ×10⁻⁶/K |

Дифференциальное расширение в сборках |

|

Модуль Янга |

68,9 ГПа |

Жесткость в структурном применении |

|

Соотношение Пуассона |

0.33 |

Размерные изменения при нагрузке |

|

Демпфирующая способность |

0.008-0.01 |

Характеристики вибрации |

|

Тепловая диффузии |

69 мм²/с |

Скорость обработки теплопередачи |

9. Протоколы контроля качества и тестирования

Обязательное протокол тестирования:

Химический анализ: спектроскопия оптической эмиссии

Механическое тестирование:

Тестирование на растяжение (поверхность, t/4, положения T/2)

Твердость обследование (Traverse и продольное)

Неразрушающая оценка:

Ультразвуковая проверка на AMS-STD -2154 класс A

Пенетрантная проверка критических поверхностей

Металлургическая оценка:

Измерение размера зерна на ASTM E112

Рейтинг включения на ASTM E45

Микроструктурный анализ распределения осадков

Проверка размерного:

Проверка CMM критических измерений

Лазерное сканирование для точности профиля

Картирование толщины в определенных точках сетки

Сертификационный пакет:

Отчет о тестировании материалов (EN 10204 Тип 3.1/3.2)

Сертификат химического состава

Сертификация механического имущества

Записи диаграммы термообработки

Отчеты NDT и критерии принятия

Отчеты об осмотре размеров

Документация на прослеживаемости (расплава в продукт)

Объявления о соответствии (Rohs, Reach и т. Д. .)

10. промышленные приложения и обработка

Основные приложения:

Аэрокосмические структурные компоненты

Платформы защиты

Оборудование для производства полупроводников

Пластиковые основания для плесени

Мостовые структурные элементы

Компоненты ядерной промышленности

Тяжелые транспортные рамки

Структурные базы машинного инструмента

Rolling Mill Backup Rolls

Высокие элементы фиксации

Протокол обработки материалов:

Требования к поднятию:

Минимум 4- Система подъема точек

Разбрасыватели обязательны

Максимальный угол стропа: 60 градусов от горизонтального

Подъемная вместимость: коэффициент безопасности 3: 1

Условия хранения:

РЕКОМЕНДЕНИЕ ВНУТРЕННОГО ХРАНЕНИЯ

Поддержка с минимальными интервалами 300 мм

Ограничение высоты укладки: максимум 1,5 м

Избегайте прямого контакта с разнородными металлами

Транспорт:

Закрепить с неметаллическим пристежком

Вибрационные материалы для демпфирования

Защита от края обязательно

Защита от влаги во время транзита

Подготовка обработки:

Стабилизация температуры: минимум на 24 часа

Удаление стресса рекомендовано перед критической обработкой

План удаления последовательного материала

Прогрессивная регулировка силы зажима

11. соображения дизайна для ультра-толстого разделам

Факторы структурного проектирования:

Оптимизация модуля раздела:

Используйте преимущество в полной толщине для сопротивления изгиба

Эквивалентная производительность i-beam с уменьшенным весом

Рассмотрим внутренние веб -структуры в очень толстых секциях

Выбор крепежа:

Минимальное расстояние от края: диаметр 2 × болт

Рекомендуемое зацепление резьбы: диаметр 1,5 × диаметр болта

Спецификации крутящего момента: 65-75% стандартных значений стали

Использование силы подшипника до 480 МПа

Тепловое управление:

Допустить термическое расширение 2,36 мм на метр на 100 градусов

Проектирование расширения суставов для больших сооружений

Рассмотрим тепловые градиенты во время сварки

Динамическая нагрузка:

Установия предел выносливости приблизительно 100 МПа

Применить коэффициенты концентрации напряжения на фазе проектирования

Выстрел в утомленную критическую поверхность

Стратегии снижения веса:

Карманное измельчение некритических областей

Селективное распределение толщины

Гибридные структуры с композитными элементами

Топология оптимизация для

горячая этикетка : 6061 Ультра толстая алюминиевая ковка, Китай 6061 Ультра густые алюминиевые производители, поставщики, фабрика, Кронштейская алюминиевая ковка, алюминиевая экструзия для машины, Полый алюминиевый бар, Алюминиевая ковка с валом, шестерня алюминиевая ковка, Анодированная алюминиевая пластина

Отправить запрос