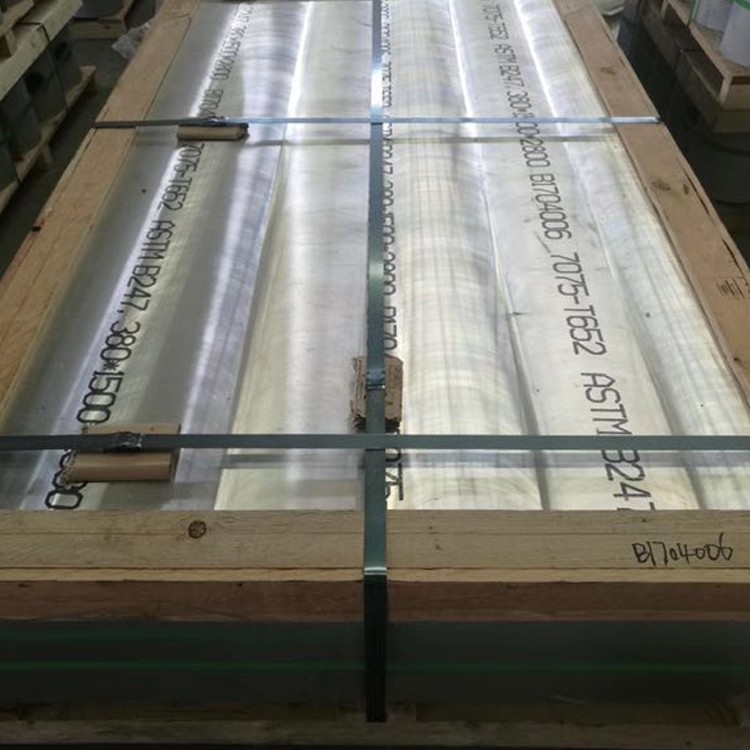

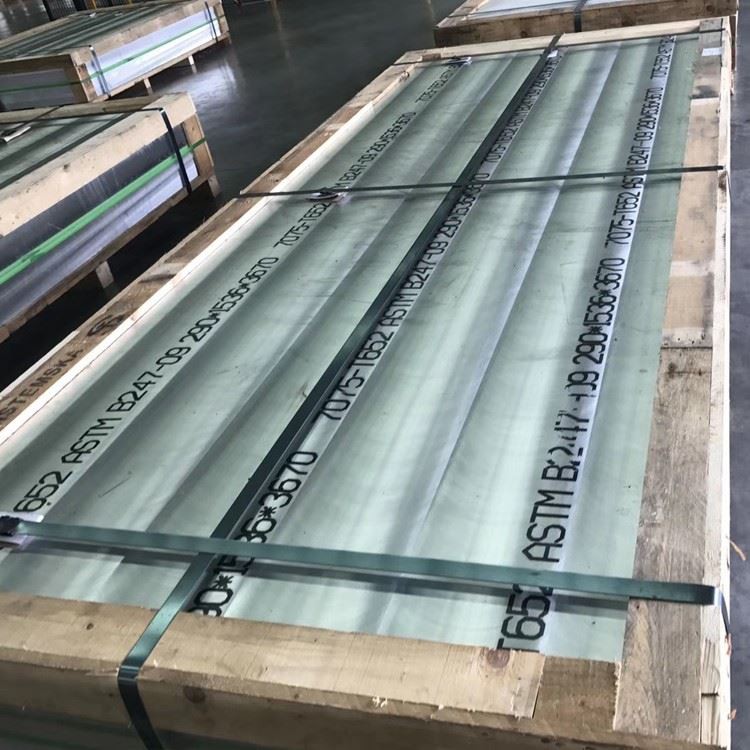

7075 Ультра-толстая аэрокосмическая алюминиевая ковоя

7075 Ультра густого авиационной ковоки авиации-это высокопроизводительный материал алюминиевого сплава, известный своей высокой прочностью, высокой твердостью, превосходной сопротивлением износостойкостью и сопротивлением коррозии ., широко используется в ключевых полях, таких как авиация, аэрокос, обработка плесени и механическое оборудование.}}}}}}}}}

1. Состав материала и производственный процесс

7075 Алюминиевый сплав (AMS 4045, ASTM B247) представляет собой высокопрочный аэрокосмический материал премиум-класса, оптимизированный для критических структурных компонентов самолета . Вариант кованой пластины с ультраселиной толщиной обеспечивает исключительную производительность прочности к весу посредством специализированной обработки:

Первичные легирующие элементы:

Zinc (Zn): 5.1-6.1% (первичный элемент усиления)

Магний (Mg): 2.1-2.9% (упрочнение осадков)

Copper (cu): 1.2-2.0% (повышение силы)

Chromium (cr): 0.18-0.28% (коррозионная устойчивость)

Базовый материал:

Алюминий (Al): больше или равен 87,1% (баланс)

Контролируемые примеси:

Железо (Fe): меньше или равно 0,50% максимум

Кремний (Si): меньше или равна 0,40% максимум

Марганец (Mn): меньше или равна 0,30% максимум

Титан (TI): меньше или равна 0,20% максимум

Ультрародный процесс ковки:

Премиальное производство слитков:

Первичный алюминий вакуум

Тройная фильтрация через керамические фильтры

Литье с прямым охлаждением (DC) с контролируемым охлаждением

Лечение гомогенизации:

460-480 Степень для 24-48 часов (в зависимости от толщины)

Компьютерные тепловые профили

Кондиционирование поверхности:

Скальпирование минимум 12 мм на поверхность

Ультразвуковая проверка на внутреннее качество

Многонаправленная ковка:

Начальный разрыв: 410-430 степень

Окончательная ковация: 360-380 степень

Коэффициент деформации: 4: 1 минимум

Многонаправленная работа для оптимальной изотропии

Решение термообработка:

465-480 Степень для конкретной продолжительности толщины

Компьютерная температурная равномерность

Закалка:

Полимерная утолена с контролируемой концентрацией

Скорость агитации: 3-5 m/s Минимум

Core cooling rate: >50 градусов /секунды минимум

Контролируемое растяжение:

1.5-3.0% Постоянная деформация

Искусственное старение:

T651/T7351 STEMPERS: Многостадийный цикл старения

Контроль температуры: ± 2 градуса максимальное отклонение

Вся обработка поддерживает полную прослеживаемость с цифровым мониторингом на протяжении всего производства .

2. Механические свойства ультра-толстого 7075 кованой пластины

|

Свойство |

Минимум (T651) |

Типичный (T651) |

Тестовый стандарт |

|

Конечная прочность на растяжение |

530 МПа |

565-590 MPA |

ASTM E8/E8M |

|

Прочность урожая (0,2%) |

455 МПа |

495-520 MPA |

ASTM E8/E8M |

|

Удлинение (2 дюйма) |

7% |

9-12% |

ASTM E8/E8M |

|

Прочность перелома (K₁C) |

26 MPA√m |

28-31 mpa√m |

ASTM E399 |

|

Сила сдвига |

330 МПа |

340-360 MPA |

ASTM B769 |

|

Сила подшипника (e/d =2.0) |

785 МПа |

800-850 MPA |

ASTM E238 |

|

Усталость Сила (10⁷) |

160 МПа |

170-190 MPA |

ASTM E466 |

|

Твердость (Бринелл) |

140 ГД |

145-155 HB |

ASTM E10 |

Производительность:

Изменение свойства<8% between surface and core (up to 250mm thickness)

Коэффициент направления (L: LT: ST): 1,00: 0,95: 0,85 для прочности на растяжение

Изменение твердости ядра до поверхности: меньше или равна 10 максимум Hb

3. Микроструктурная инженерия для ультра-толстостей

Критические параметры обработки:

Контроль структуры зерна:

Нереаталлированная, морфология фиброзного зерна

Cr-диперперзоидная закрепление границ зерна

Специализированный тепловой профиль для толстых секций

Инженерия осаждения:

Mgzn₂ (η/η ') размер осаждения: 5-15 нм

Al₂cumg (S-фаза) распределение

Al₇cu₂fe Intermetallic Control

Оптимизация скорости утоления:

Концентрация полимера: 12-18%

Система агитации: многонаправленный высокоскоростный поток

Минимальная скорость охлаждения в центре: 55 градусов /сек.

Микроструктурные характеристики:

Размер зерна: astm 8-10 (15-30 µM)

Соотношение зерна: 3: от 1 до 5: 1 (L: ST)

Перекристаллизованная объемная дробь:<15% maximum

Precipitate Density: >10⁷/CM³

Рейтинг включения: меньше или равен 0,3 на ASTM E45

4. размерные спецификации и допуски

|

Параметр |

Стандартный диапазон |

Аэрокосмическая терпимость |

Коммерческая терпимость |

|

Толщина |

100-300 мм |

± 0,8 мм или ± 0,5%* |

± 1,5 мм или ± 1,0%* |

|

Ширина |

1000-2500 мм |

± 3 мм |

± 6 мм |

|

Длина |

2000-8000 мм |

± 5 мм |

± 12 мм |

|

Плоскостность |

N/A |

0,1% длины |

0,3% длины |

|

Параллелизм |

N/A |

0,2% толщины |

0,5% толщины |

|

Шероховатость поверхности |

N/A |

3,2 мкм RA Max |

6,3 мкм ra max |

*Что бы ни было больше

Ультрародные специфические параметры:

Плотность: 2,81 г/см= (± 0,02)

Формула веса: толщина (мм) × ширина (м) × длина (м) × 2.81=Вес (кг)

Пособие на обработку: рекомендовать 15 мм на сторону для критических размеров

Ультразвуковое тестирование: 100% объемная проверка на AMS-STD -2154 класс A

5. опции термической обработки и характера

|

Обозначение температуры |

Детали процесса |

Оптимизированные свойства |

Целевые приложения |

|

T651 |

Решение теплообразное, растяжение (1.5-3%), искусственно выдержанный |

Максимальная сила |

Основные авиационные сооружения |

|

T7351 |

Раствор тепло, обработанный, растянутый, переваренная |

Улучшение сопротивления SCC, лучшая прочность |

Критические аэрокосмические компоненты |

|

T7651 |

Раствор тепло, обработанные, растянуты, специально переваренные |

Сбалансированная сила и сопротивление SCC |

Крыло структуры |

Параметры термической обработки:

Решение термообработка:

Температура: 465-480 Степень

Время: 1 час на толщину 25 мм (минимум)

Утолить задержку:<12 seconds maximum

Искусственное старение:

T651: 120 градусов в течение 24 часов

T7351: 115 градусов для 6-8 часов + 175 Степень для 8-16 часов

Температурная допуск: ± 2 градуса

6. обработка и производственные соображения

|

Операция |

Материал инструмента |

Рекомендуемые параметры |

Соображения для ультра-толстого пластины |

|

Грубая |

Карбид |

VC =300-600 M/min, fz =0.1-0.3 mm |

Подход к снижению, прогрессивная глубина |

|

Отделка |

PCD/CBN вставки |

VC =600-1200 M/min |

Световые разрезы, высокая скорость поверхности |

|

Глубокое бурение |

Карбид охлаждающая жидкость |

VC =60-120 M/min, fn =0.1-0.3 mm/rev |

Основное бурение |

|

Лицо, фрезерование |

PCD/Carbide |

VC =500-1000 M/min |

Положительная грабля геометрия |

Лучшие методы производства:

Ружая жидкости: водорастворимая охлаждающая жидкость с pH 8.5-9.5

Управление чипами: охлаждающая жидкость высокого давления для эвакуации

Фиксация: распределенное зажим для минимизации искажения

Стратегия резки: поднимайтесь на фрезерование для оптимальной отделки поверхности

Управление остаточным напряжением: грубая машина, снятие напряжений, отделка

7. Системы сопротивления коррозии и защиты

|

Тип окружающей среды |

Рейтинг сопротивления |

Метод защиты |

Ожидание службы жизни |

|

Промышленная атмосфера |

Умеренный |

Анодирование + праймер/верхний слой |

8-12 лет с обслуживанием |

|

Морская среда |

Бедный |

Анодирование + хромированный праймер + верхний слой |

5-8 лет с обслуживанием |

|

Коррозия стресса |

Хорошо (T7 empers) |

Переполнение + сжатие поверхности |

Значительное улучшение по сравнению с T6 |

|

Отшелушивание |

Хорошо (T7 empers) |

Правильная термообработка |

Exo Rating от EA или лучше |

Варианты обработки поверхности:

Анодирование:

Тип II (серная): 10-25 мкм

Тип III (жесткий): 25-75 мкм

Chromic: 2-8 мкм для максимальной производительности усталости

Конверсионные покрытия:

Chromate на Mil-dtl -5541 класс 1а

Тривалентная предварительная обработка хрома

Системы краски:

Эпоксидный праймер с высоким содержанием

Полиуретановый верх

Механическое усиление поверхности:

Shot Peening (0.008-0.012 интенсивность)

Лазерная шок

8. Физические свойства для инженерного дизайна

|

Свойство |

Ценить |

Значение дизайна |

|

Плотность |

2,81 г/см= |

Расчеты веса для авиационных сооружений |

|

Диапазон плавления |

477-635 степень |

Сварка/ограничения термообработки |

|

Теплопроводность |

130-150 W/m·K |

Нагрев рассеяния в компонентах с высокой нагрузкой |

|

Электрическая проводимость |

33-40% IACS |

ЭМИ защищает приложения |

|

Удельное тепло |

960 J/кг · к |

Расчеты тепловой массы |

|

Тепловое расширение (CTE) |

23.4 ×10⁻⁶/K |

Прогнозы теплового напряжения |

|

Модуль Янга |

71,7 ГПа |

Конструкционная жесткость в дизайне планера |

|

Соотношение Пуассона |

0.33 |

Критическое для моделирования FEA |

Особые соображения для сверхпрочных разделов:

Остаточное распределение напряжений: требуется картирование по толщине

Тепловая инерция: медленная реакция на изменения температуры

Глубокая закаленность: последовательные свойства через раздел

9. Протоколы обеспечения качества и тестирования

Обязательный режим проверки:

Химический состав:

Оптическая спектроскопия излучения

Проверка всех основных элементов и примесей

Механическое тестирование:

Полный испытание на растяжение (L, LT, ST DIRECTIONS)

K₁C тестирование выносливости переломов

Твердость обследование (минимум 25 мм)

Неразрушающее тестирование:

Ультразвуковая проверка на AMS-STD -2154 класс A

Пенетрантная проверка критических поверхностей

Микроструктурный анализ:

Размер зерна и морфология

Рейтинг включения на ASTM E45

Сертификационная документация:

Отчет о тестировании материала (Mtr) за en 10204 3.1/3.2

Сертификация химического анализа

Сертификация механических свойств

Записи диаграммы термообработки

NDT сообщает с критериями принятия

10. Приложения и преимущества производительности

Основные аэрокосмические приложения:

Структуры переборки

Spars Spars и сквозные сооружения

Компоненты шасси

Фюзеляжные рамки и долгоны

Толстые элементы конструкции

Скины верхнего крыла

Высокая нагрузка

Преимущества производительности для ультра-толстого разделов:

Равномерные свойства по толщине

Превосходная терпимость к повреждениям

Увеличенная коррозионная стойкость к напряжению у характера T7

Улучшен через силу толщины

Превосходная механизм в толстых секциях

Последовательное качество с помощью строгих контролей обработки

горячая этикетка : 7075 Ультра-толстая аэрокосмическая алюминиевая кованая пластина, Китай 7075 Ультра-толщовые аэрокосмические аэрокосмические производители алюминиевых ковок, поставщики, фабрика, алюминиевая ковка с сплавом 6061, алюминиевая ковка с различными сплавами

Отправить запрос